Tempo di lettura: 10 min

Indice

Che cos’è la qualità?

“Qualità” in ambito aziendale è un concetto relativo: non dipende da fattori fissati o immutabili ma dalle aspettative e dalle necessità dell’utilizzatore finale.

È quindi evidente che la qualità di un prodotto o servizio dipende da quanto questo sia conforme alle aspettative ed alle necessità dell’utilizzatore finale: un prodotto di bassa qualità non è necessariamente un prodotto scadente, ma semplicemente non ha una buona performance per l’utilizzo per cui è stato creato o per quella specifica platea di utilizzatori.

Definizione di Qualità

Qualità è il rapporto tra requisiti soddisfatti e requisiti attesi".

Vediamo altre famose definizioni della parola qualità in ambito aziendale:

- Juran: "Idoneità all'uso".

- Kuehn & Day: "la qualità di un prodotto dipende da quanto bene corrisponde ai modelli delle preferenze del consumatore."

- Gilmore: "La qualità è il grado con cui un prodotto specifico soddisfa i bisogni di uno specifico consumatore."

- Crosby: "Qualità significa conformità a requisiti."

- Broh: "La qualità è il grado di eccellenza ad un prezzo accettabile ed il controllo della variabilità ad un costo accettabile."

- Definizione generale: la qualità è l'insieme delle caratteristiche e delle proprietà di un prodotto, di un processo o di un servizio, le quali conferiscono ad esso la capacità di soddisfare le esigenze implicite o espresse del cliente.

- Wikipedia: Il termine qualità indica una misura delle caratteristiche o delle proprietà di una entità in confronto a quanto ci si attende da tale entità, per un determinato impiego.

Introduzione al Total Quality Management

Dato che la qualità è diversa per ogni azienda e per ogni cliente o utilizzatore, ne consegue come le diverse organizzazioni aderiscano a standard di qualità in base alle loro esigenze. È comunque necessario avere dei metodi per gestire la qualità in modo standardizzato, al fine di soddisfare il mercato di riferimento.

Ecco dove entra il gioco il TQM - Total Quality Management: un processo mediante il quale entità specializzate (interne o esterne all’azienda) esaminano la qualità di tutti i fattori coinvolti nella produzione di prodotti o servizi.

Il controllo qualità si concentra sull'assicurare che un prodotto soddisfi gli standard tecnici di qualità prescritti e le esigenze del cliente.

Il TQM - Total Quality Management implica il controllo fisico delle attività in ogni specifica fase della produzione. Questo copre l'intero ciclo del materiale, dalla ricezione del fornitore, allo stoccaggio, dalla produzione al collaudo, all'imballaggio e alla spedizione. Quindi, il controllo di qualità è orientato al prodotto e si concentra sull'identificazione dei difetti, uniformità ed errori di produzione.

La particolarità del metodo TQM - Total Quality Management è che si concentra sulla prevenzione delle non conformità rispetto al controllo del prodotto finale. Questo sistema permette di prevenire i difetti, portando un risparmio importante per l’azienda.

Origine del termine “TQM - Total Quality Management”

Sebbene l'origine esatta del termine "Total Quality Management" sia incerta, potrebbe essere ispirato da letterature di libri come Total Quality Management di Armand V. Feigenbaum o dal libro di Kaoru Ishikawa “What Is Total Quality Management? The Japanese Way”.

Potrebbe altrimenti essere stato coniato per la prima volta nel Regno Unito dal loro Dipartimento del Commercio e dell'Industria avendolo utilizzato durante la "Campagna nazionale per la qualità" del 1983.

Oppure potrebbe essere stato coniato per la prima volta negli Stati Uniti dal Naval Air Systems Command per descrivere i suoi sforzi per il miglioramento della qualità nel 1985.

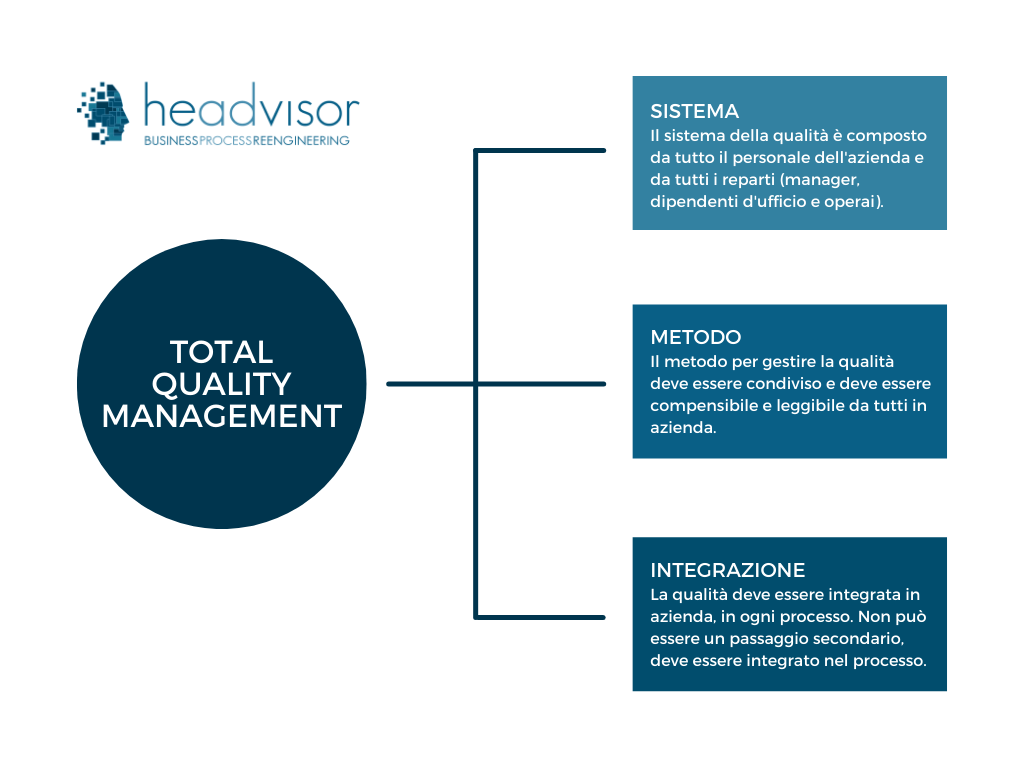

TQM - Total Quality Management: il concetto organizzativo

Il Total Quality Management interviene a livello organizzativo, infondendo l’approccio di prevenzione della qualità in ogni aspetto dell’organizzazione aziendale.

I vantaggi di questo modello sono visibili: l’approccio completo e strutturato alla gestione organizzativa della qualità permette di semplificare le operazioni e diminuire le spese legate a prodotti difettosi.

Il Total Quality Management è un sistema che si basa sul miglioramento continuo: introduce in azienda e rende permanente un clima in cui i dipendenti sono stimolati a migliorare in modo continuo le proprie capacità e il metodo produttivo, i manager prendono decisioni che puntano al miglioramento continuo dell’azienda.

Ciò aiuta a fornire prodotti e servizi su richiesta che i clienti troveranno di particolare valore. "Total" sottolinea che TUTTI i reparti sono obbligati a migliorare le proprie operazioni. Comprende i reparti come vendite e marketing, contabilità e finanza, ingegneria e design.

"Management" sottolinea che i dirigenti sono obbligati a gestire attivamente la qualità. Questi potrebbero attuarla attraverso finanziamenti, formazione, personale e definizione degli obiettivi.

Sebbene non vi sia una applicazione ampiamente condivisa, gli sforzi di TQM Total Quality Management in genere attingono pesantemente agli strumenti e alle tecniche di controllo della qualità già precedentemente sviluppata.

La definizione Total Quality Management può essere definita sinteticamente come:

"Un sistema di gestione basato sul principio che ogni membro del personale deve impegnarsi a mantenere elevati standard di lavoro in ogni aspetto delle operazioni di un'azienda".

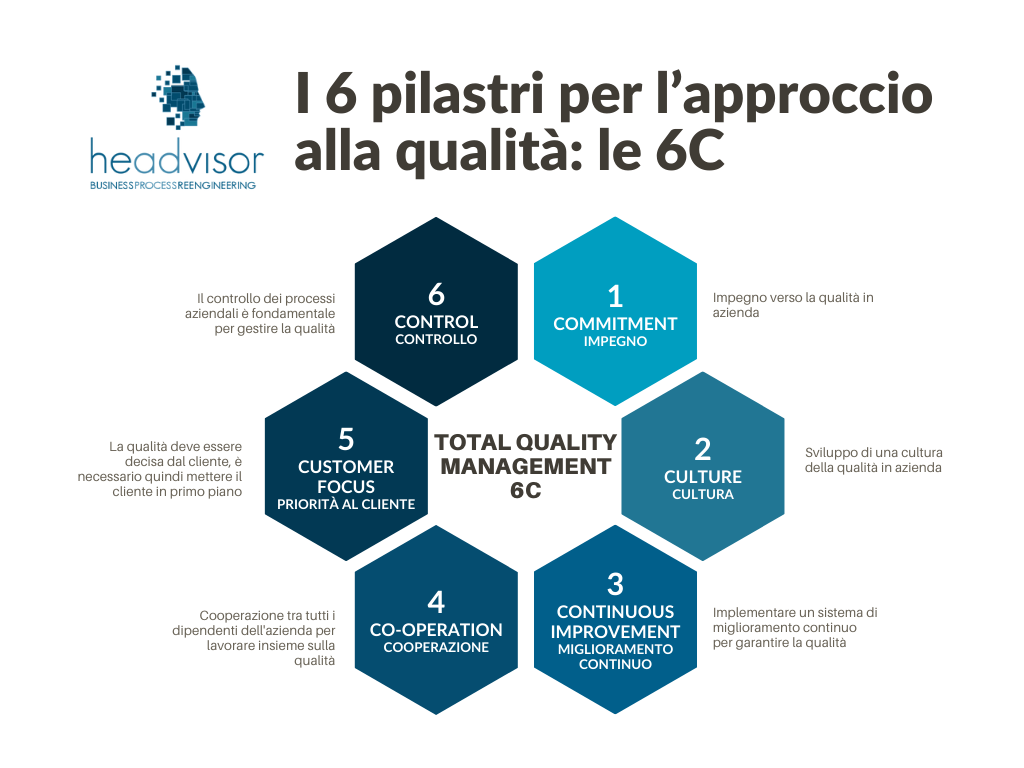

Total Quality Management: i 6 pilastri (6C) per l’approccio alla qualità

Come abbiamo visto il TQM - Total Quality Management è un modello di tipo gestionale. Si basa su sei pilastri, chiamati anche 6C, perché in inglese sono tutte parole che cominciano con la lettera “C”:

- Impegno (Commitment)

- Cultura (Culture)

- Miglioramento continuo (Continuous improvement)

- Cooperazione (Co-operation)

- Priorità al cliente (Customer focus)

- Controllo costante (Control)

Questi sei pilastri (6C) permettono di inserire in azienda il sistema di gestione qualità, rendendolo parte delle procedure normali dell’azienda. Vediamoli nel dettaglio:

1. Impegno (Commitment)

Se si vuole sviluppare una cultura della qualità in azienda, in modo da rendere il controllo qualità una parte integrante del lavoro di tutti in azienda, è necessario IMPEGNO. E non solamente da parte dei dipendenti: tutta la parte dirigenziale dell’azienda deve impegnarsi per rendere la qualità un impegno quotidiano.

Non è sufficiente assegnare tutta la gestione della qualità ad una sola persona o ad un solo reparto e lavarsene le mani. Tutta l’azienda deve impegnarsi a implementare la qualità nel lavoro di tutti i giorni.

2. Cultura (Culture)

La cultura della qualità non viene da sé: deve essere creata e nutrita. Per questo è importante educare il personale aziendale sulla qualità e creare un’atmosfera in cui la cultura della qualità sia incoraggiata.

3. Miglioramento continuo (Continuous improvement)

Serve riconoscere che il TQM - Total Quality Management è un “processo” non un “programma”. Necessita di una mentalità di miglioramento continuo per funzionare. Serve comprendere che c’è sempre spazio per i miglioramenti, anche piccoli e ad opera di tutti.

4. Cooperazione (Co-operation)

È necessario che tutta l’azienda collabori, per stabilire un piano di Total Quality Management funzionante. L’esperienza di tutti i dipendenti deve essere utilizzata e tutti devono cooperare per sviluppare un piano di miglioramento continuo di qualità.

5. Priorità al Cliente (Customer Focus)

I bisogni dei clienti sono il motore principale di un’azienda. Molto spesso ci si concentra su quello che l’azienda produttrice considera come qualità, ma come abbiamo visto nella definizione della qualità questo può rivelarsi un grave errore.

Serve raccogliere i feedback dei clienti per produrre un prodotto di qualità: il focus sul cliente è l'aspetto principale.

6. Controllo costante (Control)

Il processo di documentazione e controllo di tutte le procedure è essenziale per il Total Quality Management. I meccanismi di controllo permettono a tutti i dipendenti di conoscere sempre le decisioni da prendere e le azioni da mettere in atto. Il monitoraggio dei processi è un ingrediente fondamentale per il controllo qualità.

Total Quality Management: cosa lo differenziano questo da tutti gli altri sistemi qualità

Ci sono sei caratteristiche (6C) che differenziano il sistema TQM - Total Quality Management da tutti gli altri modelli:

- Il cliente è il focus principale, che fornisce le caratteristiche che il prodotto o servizio dell’azienda deve avere per essere di qualità.

- Il controllo dei processi è necessario per il controllo qualità.

- Il personale aziendale è invitato a partecipare attivamente in tutte le fasi del controllo qualità.

- Il miglioramento continuo viene implementato in modo costante.

- Operatività e decisioni prese sulla base di dati statistici e mediante l’analisi dei desideri dei clienti.

- Costruzione di relazioni con i fornitori basate sulla qualità.

Total Quality Management: gli strumenti

Esistono vari strumenti per mettere in atto, in azienda, un processo di TQM - Total Quality Management

Controllo statistico della qualità

Il controllo statistico della qualità è l’utilizzo di metodi statistici nel monitoraggio e mantenimento della qualità di prodotti e servizi. Esistono vari metodi statistici per il monitoraggio della qualità, due sono quelli principali utilizzati nel Total Quality Management:

- Campionamento per accettazione: questo metodo può essere utilizzato quando è necessario prendere la decisione di accettare o rifiutare un gruppo di parti o articoli in base alla qualità riscontrata in un campione

- Controllo statistico del processo: metodo che utilizza visualizzazioni grafiche note come SPC Statistical Process Control o Carte di Controllo per determinare se un processo può continuare o deve essere regolato per ottenere la qualità desiderata.

Campionamento di accettazione

Supponiamo che un consumatore riceva una spedizione di parti, denominata lotto, da un produttore. Se l’azienda ha un sistema di Total Quality Management con campionamento di accettazione, verrà prelevato un campione delle parti e verrà conteggiato il numero di articoli difettosi.

Se il numero di articoli difettosi è basso, verrà accettato l'intero lotto. Se il numero di articoli difettosi è superiore alle aspettative, l'intero lotto verrà rifiutato.

Poiché viene utilizzato il campionamento, è necessario considerare le probabilità di decisioni errate: per esempio accettare un lotto che si rivela poi pieno di prodotti difettosi o viceversa rifiutare un lotto di buona qualità solo per aver sfortunatamente prelevato una alta concentrazione di campioni errati.

Campionamento e rischio del Produttore

L'errore di scartare un lotto di buona qualità crea un problema non solo al cliente ma anche, e soprattutto, al produttore: la probabilità che questo errore si verifiche è chiamata “rischio del produttore”.

Campionamento e rischio del Consumatore

D'altra parte, l'errore di accettare un lotto di scarsa qualità crea un problema per l'acquirente o il consumatore; la probabilità di questo errore è chiamata “rischio del consumatore”.

piano di campionamento per accettazione

La progettazione di un piano di campionamento per accettazione consiste nel determinare una dimensione del campione (in questo esempio definita “n”) e un criterio di accettazione (in questo esempio definita “c”), dove c’è il numero massimo di elementi difettosi che possono essere trovati nel campione perché il lotto sia ancora accettato.

La chiave per comprendere sia il rischio del produttore che il rischio del consumatore è presumere che un lotto abbia una certa percentuale nota di articoli difettosi e calcolare la probabilità di accettare il lotto per un dato piano di campionamento.

Variando la percentuale presunta di articoli difettosi in un lotto, è possibile valutare diversi piani di campionamento e selezionare un piano di campionamento in modo tale che i rischi sia del produttore che del consumatore siano ragionevolmente bassi.

Utilizzare un sistema di campionamento di accettazione che abbassa il rischio del produttore e del consumatore permette all’azienda cliente di migliorare notevolmente il proprio sistema qualità.

Controllo statistico del processo

Il controllo statistico del processo utilizza metodi di campionamento e statistici per monitorare la qualità di un processo in corso (per esempio una fase di produzione).

Una visualizzazione grafica denominata carta di controllo fornisce una base per decidere se la variazione nell'output di un processo è dovuta a cause comuni (variazioni che si verificano casualmente) o a cause assegnabili fuori dall'ordinario. Ogni volta che vengono identificate cause assegnabili, si può decidere di adeguare il processo al fine di riportare l'output a livelli di qualità accettabili.

SPC Statistical Process Control e Carte di Controllo

Le carte di controllo possono essere classificate in base al tipo di dati che contengono. Ad esempio, un grafico viene impiegato in situazioni in cui viene utilizzata una media campionaria per misurare la qualità dell'output. I dati quantitativi come lunghezza, peso e temperatura possono essere monitorati graficamente. La variabilità del processo può essere monitorata utilizzando un intervallo o un grafico.

Tutte le carte di controllo sono costruite in modo simile. Nella linea centrale vengono posti i parametri ottimali, mentre su 2 linee esterne sono indicati i limiti di tolleranza inferiore (LSL) e i limiti di tolleranza Superiore (USL).

Ad esempio, la linea centrale di un grafico corrisponde alla media del processo quando il processo è sotto controllo e produce output di qualità accettabile. L'asse verticale della carta di controllo identifica la scala di misura della variabile di interesse.

La linea orizzontale superiore della carta di controllo, denominata limite di controllo superiore (USL), e la linea orizzontale inferiore, denominata limite di controllo inferiore (LSL), sono scelte in modo tale che quando il processo è sotto controllo ci sarà un'alta probabilità che il valore di rilevazione campionato rientri tra i due limiti di controllo.

La pratica standard consiste nell'impostare i limiti di controllo a tre deviazioni standard (o 3 sigma) sopra e sotto la media di processo. Il processo può essere campionato periodicamente.

Quando viene selezionato ciascun campione, il valore della media campionaria viene tracciato sulla carta di controllo. Se il valore di una media campionaria rientra nei limiti di controllo, il processo può essere continuato assumendo che gli standard di qualità vengano mantenuti. Se il valore della media campionaria è al di fuori dei limiti di controllo, servirà operare azioni correttive per riportare il processo a livelli di qualità tollerabili.

Ciclo di Deming o Ciclo PDCA

Se i sistemi statistici appena visti servono al monitoraggio dei processi e della merce in arrivo dai fornitori, il Ciclo PDCA serve ad impostare in azienda una cultura del miglioramento continuo.

Che cos’è il Ciclo PDCA?

Il ciclo di Deming (dal suo inventore William Edwards Deming) denominato ciclo PDCA è una metodologia che imposta una serie di azioni che servono alla reingegnerizzazione di un processo.

Si compone di quattro fasi, Plan (Pianificare), Do (Fare), Check (Controllare), Act (Agire).

Questa metodologia, che può essere applicata in molti ambiti aziendali, tra cui la Gestione del rischio, permette di agire periodicamente sui processi, migliorandoli in modo costante e continuativo.

1 Plan o Pianificazione

La pianificazione è la fase in cui si individuano i problemi o i processi da migliorare e le cause delle perdite di qualità in azienda (inefficienze, sprechi o MUDA).

- Determinare obiettivi e traguardi

- Determinare procedure di lavoro standardizzate

2 Do o Implementazione

Durante la fase di implementazione delle soluzioni per migliorare la qualità si osservano e monitorano i processi: tutta la documentazione prodotta in questa fase servirà a valutare l'efficacia delle misure messe in atto.

- Gli standard di lavoro e gli standard tecnici devono essere ben insegnati a tutti gli operatori.

- I lavoratori devono essere guidati e incoraggiati a fare del loro meglio.

3 Check o Verifica

Nella fase di verifica vengono raccolti tutti i problemi della fase di Implementazione e vengono analizzati, per scoprirne i punti deboli e poterli correggere al meglio.

- È dovere del supervisore controllare e confermare che gli standard siano stati applicati esattamente.

- Quando si verificano problemi, serve intraprendere un Brainstorming al fine di analizzare ogni possibile angolazione, cambiare il punto di vista, raccogliere più idee da parte di tutti gli operatori del team.

4 Act o Azione

Una volta che i problemi sono noti e sono state individuate le cause della debolezza del processo di qualità si può procedere a correggerle e installare un sistema di controllo basato sullo schema PDCA.

- Intraprendere le azioni appropriate.

- Ripetere il ciclo PDCA

Total Quality Control vs. Total Quality Management: qual è la differenza?

Che differenze ci sono tra le due metodologie?

Total Quality Control

- L'accento è posto sul processo e sul miglioramento continuo del processo.

- È richiesta la partecipazione totale. I dipendenti sono incoraggiati a generare idee e ad implementarle.

- È flessibile: processi e metodi possono essere facilmente modificati.

- L'obiettivo non è assoluto: buono per un mercato in evoluzione.

Svantaggio

A volte il risultato finale è molto diverso dall'obiettivo originale: i dipendenti tendono a perdere di vista l'obiettivo perché sono troppo concentrati sul processo.

Total Quality Management

- L'accento è posto sull'obiettivo e sul raggiungimento dell'obiettivo.

- Il sistema è semplice e diretto.

- La consegna delle informazioni è accurata.

- Il processo viene considerato dopo che l'obiettivo è stato stabilito.

Svantaggio

Se non implementato nel modo corretto i dipendenti smettono di pensare e implementare attivamente il miglioramento dei processi: non vogliono rischiare di commettere errori o creare ritardi.

È evidente che entrambi i sistemi devono essere implementati in sinergia per funzionare al meglio.

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare