Lean Production

Sinonimi di Lean Production: Lean Manufacturing, Lean Management, Lean Enterprise, Lean Engineering

Con il termine Lean Production o Lean Manufacturing si intende l'insieme di metodi e strumenti che permettono all'azienda di raggiungere l'eccellenza operativa. Progettare e mantenere una organizzazione efficiente che consenta di produrre al meglio massimizzando le risorse.

Lean Production ha come scopo principale quello di eliminare gli sprechi creando valore per il mercato.

Indice

Cinque principi del Lean Thinking

Il Lean Thinking o pensiero Lean, è una filosofia di management rivolta alla semplificazione del lavoro, alla eliminazione degli sprechi e alla ricerca del miglioramento continuo (Kaizen - Miglioramento continuo).

I fondamenti su cui si fonda il pensiero Lean Production sono principalmente 5 e devono generare un radicale cambio di pensiero per essere accolti da una azienda che voglia implementare la metodologia della Lean Production.

01

VALUE

Il principio di partenza nella Lean Production è il concetto di Valore che va ripensato dal punto di vista del cliente. Solo una piccola parte delle attività aziendali e del tempo totale impiegato nel lavoro quotidiano sviluppano reale valore per il prodotto o servizio da fornire al cliente.

È fondamentale mappare il valore del prodotto secondo la prospettiva del cliente (Value Stream Map (VSM)), in modo che si possa attuare una politica aziendale volta alla correzione di tutte quelle attività NON Valore (MUDA o sprechi).

02

FLOW

Dopo aver definito il valore e dopo aver stilato la Value Stream Map, si procede con l'ottimizzazione dei processi che creano valore. L'obiettivo è quello di massimizzare le attività che generano il valore, rendendole un flusso (FLOW) costante e continuo. Serve quindi rivedere come organizzare il lavoro, che tipo di attrezzature impiegare per facilitare la produzione, ridisegnare il layout produttivo e, se necessario, adottare azioni di BPR Business Process Reengineering.

In tal modo verranno debellati gli sprechi e impediti “flussi a ritroso”, scarti e fermate.

03

PERFECTION

Una volta compreso il valore della produzione per il cliente (VSM), identificato e ottimizzato il flusso di valore produttivo, fatto sì che la produzione abbia continuità e che il cliente possa “tirare” il ritmo di produzione, è importante iniziare un processo di miglioramento continuo del processo produttivo volto alla ricerca della perfezione (Filosofia Kaizen per il miglioramento continuo).

04

PULL

Pull significa tirare, indica cioè che l'avvio della produzione dei beni deve partire solo e soltanto quando il cliente li richiede. È il cliente che “tira” la produzione. Questo concetto permette l'abbassamento del livello di scorte da parte del produttore, aumentando la liquidità finanziaria e migliorando l'intera gestione aziendale.

Inoltre, la gestione “Pull” permette la stabilizzazione della domanda finale. Infatti è il cliente che ordina quello che vuole e non l'azienda produttrice che decide cosa produrre nella speranza di poter poi vendere tutta la scorta (eliminare le scorte di sovrapproduzione spesso impone campagne promozionali per forzare la domanda verso un particolare tipo di prodotto).

05

MAP

Una volta comprese le attività a VALORE (VSM) per il cliente, è necessario concentrarsi sulla mappatura delle attività che creano questo valore (Value Stream Map - VSM). L'analisi coinvolge tutte le attività coinvolte, dalla gestione dell'offerta e dell'ordine alla progettazione, sino alla produzione vera e propria del prodotto. La mappatura del Valore (VSM) dovrà comprendere:

- Le attività che creano valore percepito dal cliente (il motivo per cui il cliente acquista il nostro prodotto).

- Le attività che NON creano valore, ma che sono indispensabili, stanti gli attuali sistemi di produzione e gestione (attività oggetto di efficientamento e correzione).

- Le attività che NON creano valore (attività che devono assolutamente essere eliminate da subito) considerate appunto sprechi (MUDA).

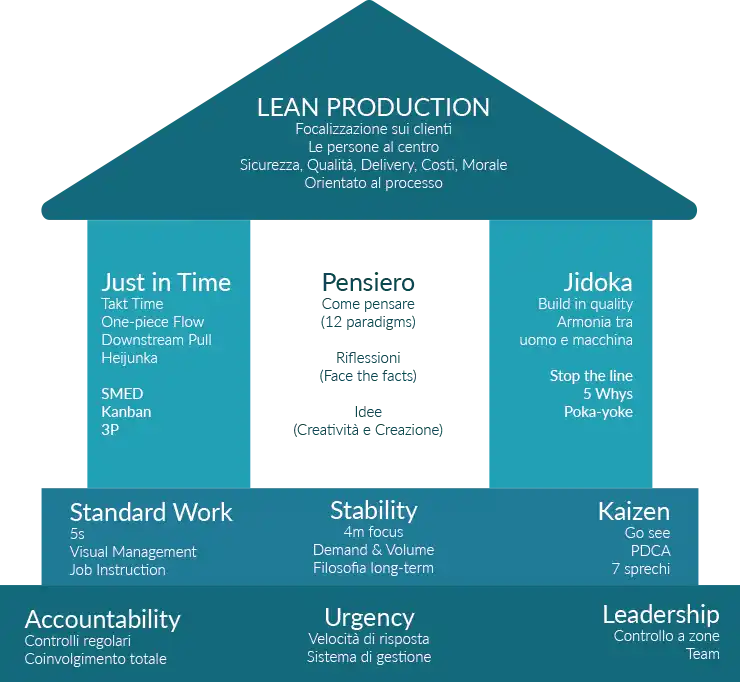

Toyota Production System (TPS)

La filosofia Lean Production nacque tra gli anni '50 e '60 in Giappone, dove alcuni importanti manager della Toyota perfezionarono e implementarono il sistema TPS Toyota Product System.

Il sistema TPS fu un modello rivoluzionario per l'organizzazione della produzione di massa e in forte contrapposizione alla catena di montaggio utilizzata dagli stabilimenti occidentali.

Alla base del TPS c'è l'idea di “fare di più con meno”, cioè di utilizzare in maniera ottimale le risorse disponibili e con l'obiettivo di incrementare la produttività della fabbrica.

Il sistema TPS - Toyota Production System viene spesso rappresentato con un'immagine di un architrave appoggiata su due pilastri: il Just In Time e il Jidoka a sostegno del tetto (cioè i clienti) producendo la giusta quantità, con la migliore qualità, al minor costo e nel minor tempo possibile.

Questo sistema mette in atto un insieme di azioni e correttivi al fine di eliminare tutti gli sprechi (MUDA).

L'eliminazione degli sprechi MUDA si opera lungo tutta la catena del processo produttivo con un approccio basato su piccoli passi e sul miglioramento continuo. Questa filosofia viene chiamata Kaizen.

I disturbi della produzione MUDA-MURI-MURA

Nel processo produttivo ci sono 3 comportamenti che influiscono negativamente le prestazioni produttive e che serve quindi correggere. Questi tre fattori negativi che incidono sull'inefficienza della Lean Production si chiamano anche le tre “MU”, MUDA-MURI-MURA. Vediamo assieme questi 3 atteggiamenti negativi della produzione:

Le 3MU - MUDA e i sette sprechi

Gli sprechi MUDA sono tutte quelle attività del processo produttivo che sottraggono risorse senza creare valore.

Queste azioni superflue possono essere ad esempio continui spostamenti di materiale e personale da un posto ad un altro, bassa qualità nella produzione che richiedano delle rilavorazioni, linee produttive ferme in attesa di materiale o del completamento della fase precedente, produzione eccessiva di beni e servizi che non incontrano i bisogni dei clienti.

I setti sprechi (MUDA)

L'individuazione delle inefficienze produttive è il primo degli strumenti da applicare per la creazione di un'organizzazione in ottica Lean Production.

Lo spreco è costituito da tutte quelle attività o metodi di utilizzo delle risorse che non forniscono al prodotto un valore aggiunto.

Tutte le attività che non producono valore aggiunto al prodotto e per cui il cliente non è disposto a pagare, sono considerate degli sprechi (MUDA) e, in quanto tali, vanno eliminate.

Gli sprechi vengono classificati in sette macrotipologie (T.I.M.W.O.O.D. più una S.):

01

MUDA Transportation - Trasporti

Ogni volta che un prodotto viene trasportato, sono impiegate delle risorse e del tempo aziendale per lo spostamento. Inoltre si rischia di danneggiare o smarrire il prodotto o semilavorato. Il trasporto non comporta trasformazione ne aumento di valore nel prodotto. Essendo il Trasporto una attività non a Valore aggiunto e per cui il cliente sia disposto a pagare, deve essere eliminato o ridotto al minimo costo possibile.

Il trasporto può trasformarsi in spreco per alcuni dei seguenti motivi:

- Il layout dello stabilimento è mal progettato o poco funzionale.

- Gli spazi occupati dalle linee di produzione sono eccessivamente ingombranti.

- I materiali sono approvvigionati e stoccati in imballi di quantità eccessive e non coerenti con quelle di reale impiego.

- Il lavoro è organizzato senza precise sequenze di prelievo e le attrezzature non sono studiate per ottimizzare i trasporti interni

02

MUDA Inventory - Scorte

Spreco nella gestione degli stock di Inventario

I prodotti e semilavorati in eccesso, ovunque essi si trovino, che siano sulle linee di produzione, nei magazzini, in ordine presso i fornitori, sono comunque considerati sprechi (MUDA). Consumano spazio, attività di stoccaggio e quindi anche risorse finanziarie. Le scorte infatti rappresentano tutto ciò che giace in attesa di un qualche evento (una lavorazione successiva, o la vendita). Quindi nelle scorte risiedono costi di tempo di giacenza e costi di superficie, durante il quale non viene generato alcun valore al prodotto.

Infine, il materiale in giacenza ha subito costi di movimentazione e può inoltre deteriorarsi o divenire inutilizzabile per obsolescenza.

Le scorte sono tra i 2 sprechi peggiori di tutti i MUDA specie se sono generati da MUDA di Sovrapproduzione.

03

MUDA Motion - Movimentazione

Il lavoro utile è quel particolare tipo di movimento che produce valore. Sono da considerarsi movimenti improduttivi tutti quei tipi di movimenti che comportano spostamenti inutili dovuti a layout mal disegnati o a strutture sovradimensionate ed azioni improduttive imputabili a posti di lavoro non studiati ergonomicamente

I movimenti sono perdite di tempo ed energie che vanno ridotti al minimo

04

MUDA Wait - Attesa

L'attesa è lo spreco più facilmente individuabile. Si manifesta ogni qualvolta un operatore o un impianto è costretto a sospendere le sue attività perché in attesa di materiale (da parte del fornitore o del magazzino) o di strumenti di produzione (utensili, attrezzature sistemi di controllo etc).

Il MUDA Wait si può correggere migliorando la pianificazione delle attività, introducendo software di controllo e attuando politiche di Digitalizzazione dei processi o Digital Transformation. Lo stesso vantaggio si otterrà anche migliorando la digitalizzazione della catena della fornitura (Supply Chain management)

05

MUDA Overproduction - Sovrapproduzione

Consiste nel produrre una quantità di componenti o prodotti finiti superiore alla reale domanda. La sovrapproduzione è lo spreco più grave in quanto è in buona parte all'origine di tutti gli altri tipi di sprechi (MUDA).

La Sovrapproduzione infatti coinvolge l'impiego di risorse aziendali oltre che l'ingombro di magazzini per lo stoccaggio dei prodotti in attesa che siano venduti.

La sovrapproduzione è lo spreco peggiore e più incisivo di tutti i MUDA perché coinvolge anche lo spreco MUDA di Inventario di cui sopra.

06

MUDA Overprocessing - Processo

Spreco di sovralavorazione o Extra-lavoro

Questo tipo di spreco si manifesta quando il processo produttivo richiede più risorse del necessario a causa di mancanza di mezzi (attrezzature, macchinari, operatori) o procedure adeguate.

Nel caso specifico delle attrezzature e dei macchinari si creano degli sprechi quando ad esempio si utilizzano impianti con capacità produttive superiori alla richiesta, oppure, nel caso degli operatori, si rende necessaria la presenza di personale solamente per rimuovere i pezzi finiti dalla macchina e accatastarli contenitori, invece, ad esempio, di ricorrere ad un sistema di spinta e fuoriuscita dei pezzi che a caduta entrino automaticamente in un determinato contenitore.

07

MUDA Defects - Rilavorazioni

Spreco di Difettosità e scartato

Ogni volta che si esegue un'operazione che produce un pezzo difettoso e necessario correggere il difetto. Un prodotto non conforme comporta per l'azienda grossi oneri sia finanziari che di immagine.

I difetti rallentano la produzione e aumentano il lead time. Se poi i difetti venissero addirittura rilevati dal cliente, i costi crescerebbero ulteriormente (danno di immagine, costi di trasporto, costi di gestione dei reclami oltre a sostenere le spese derivanti dalle riparazioni, smontaggio, riassemblaggio e dalla riconsegna).

08

MUDA Skills - Formazione

Spreco di Formazione personale e soft-skills

In aggiunta ai canonici 7 MUDA del TSM è stata introdotto anche un ulteriore elemento di spreco, dettata dalla qualità della formazione professionale degli operatori di macchina o impianto.

Infatti, anche la formazione professionalizzante è un elemento di efficientamento fondamentale per porre l'operatore al centro del processo di Miglioramento continuo (Kaizen). Investire in formazione del personale ha una ripercussione altissima nell'aumento della produttività. Ne deriva quindi che un basso livello di formazione sia da considerarsi uno spreco.

Le 3MU - MURI

Col termine MURI si indicano quelle situazioni di sovrallocamento delle risorse operative o del personale. Il sovraccarico per le persone può provocare, a lungo termine, la possibilità di stress, licenziamenti, infortuni o malattie professionali, dovute alle eccessive condizioni a cui sono sottoposti i lavoratori.

L'effetto è l'assenza dal lavoro per periodi più o meno lunghi da parte dei lavoratori e insoddisfazione generale del personale. Ugualmente per impianti e macchinari, lo sfruttamento eccessivo può portare, a lungo termine, ad un'usura accelerata degli impianti, a rotture con conseguente stop della produzione per la manutenzione e per la riparazione.

Queste modalità di lavoro nel medio periodo fa sì che il piccolo beneficio ottenibile a breve termine si trasformi invece in spreco di tempo e denaro a seguito di fermi macchina o per la perdita di collaboratori preziosi.

L'obiettivo deve essere quello di organizzare il lavoro in modo equilibrato applicando tutti quei piccoli accorgimenti che possono riequilibrare il carico di lavoro senza diminuirne la produttività.

Le 3MU - MURA

Il termine MURA indica la cronica fluttuazione, variazione e irregolarità del carico di lavoro dipendente dalla domanda dei clienti. Tali fluttuazioni stressano la produzione altalenando momenti di sovraccarico delle risorse (MURI) a fasi di basso lavoro e inutilizzo delle risorse e impianti (MUDA).

In tal senso quindi il flusso produttivo ne risulta fortemente disturbato. È comprensibile come in questa situazione il flusso della produzione non abbia la sufficiente regolarità per permettere un controllo efficiente del flusso produttivo.

La filosofia Lean Production infatti trova la sua migliore espressione proprio permettendo l'organizzazione metodica e misurata del lavoro in flusso continuo. Nei contesti irregolari, i parametri di controllo non danno oggettivi riferimenti e riducono l'efficacia dell'organizzazione.

JIT - Just-in-Time

Il Jit, Just-in-Time rappresenta il primo dei 2 pilastri del modello TPS Toyota Product System Il Just-In-Time (JIT) è un metodo logistico-produttivo finalizzato all'eliminazione degli stock e delle giacenze di materiale in magazzino.

Il principio del Just in Time in ambito Supply Chain management è quello di produrre e quindi acquistare solo lo stretto necessario al raggiungimento e soddisfazione della domanda del cliente. In questo modo nel lancio di produzione si pianificheranno solo i lotti necessari alla produzione per la vendita e non alla produzione di scorte per magazzino. Si riducono in questo modo i lotti di produzione e anche i tempi totali di attraversamento della produzione.

Just in time e Sistema Pull

La produzione di tipo Pull è rappresentata dall'avanzamento del flusso produttivo solo a fronte di ordini clienti. Non si deve quindi iniziare a produrre nulla finché il cliente non abbia emesso un ordine. Il sistema Pull si contrappone ai sistemi (Push), basati invece sull'anticipo della produzione e la pianificazione delle vendite. I sistemi Push inevitabilmente cagionano sovrapproduzione e scorte che difficilmente rispecchiano la realtà dell'effettiva domanda.

Un classico sistema di produzione con filosofia Pull è il sistema KANBAN

KANBAN

Significato del termine Kanban: Cartellino

Il principale strumento che governa i sistemi PULL è il Kanban di produzione, un sistema visivo basato sull'utilizzo di cartellini. Il cartellino (Kanban appunto) e altri strumenti visivi, elencano una serie di istruzioni e informazioni sui materiali da approvvigionare o da produrre.

I cartellini Kanban sono utilizzati sia per il Movimento del materiale di magazzino che per gli ordini di Produzione. I Kanban di Produzione sono cartellini indicanti l'avvio del processo di produzione derivante da un processo produttivo richiedente.

In sintesi tra 2 centri produttivi, il successivo richiede al precedente di produrre una certa quantità di semilavorati. Di conseguenza il processo produttivo che avvia la catena della produzione invia a sua volta un nuovo Kanban di Movimentazione alla logistica per poter ricevere il materiale di impiego.

In questo Modo quindi dal processo più a valle partono tutti gli input di Kanban via via tra i vari centri produttivi più a monte e fino alla logistica che prepara e allestisce il materiale per l'avvio della produzione.

Ogni cartellino Kanban deve riportare i seguenti dati minimi:

- Numero del cartellino

- Codice del materiale

- Descrizione del materiale

- Posizione a magazzino

- Centro di lavoro di impiego

- Fase di lavorazione

- il numero di codice della parte da produrre

- la capacità del contenitore

- il numero del centro fornitore

- e tutte le informazioni di processo che possono servire alla produzione

Il cartellino deve sempre restare appeso al suo contenitore specifico. Segue il contenitore diviso per tipologia di semilavorato e lo segue quando questo viene posto a bordo macchina o comunque nel magazzino di Work in Progress per essere impiegato.

Nel momento in cui il contenitore viene posto a bordo macchina (Work in progress) per l'impiego, la prima operazione da eseguire è quella di staccare il cartellino e porlo in uno specifico contenitore di raccolta cartellini Kanban. Questo contenitore, posto in posizione ben visibile quindi darà un segnale visivo della presenza di cartellini Kanban.

Il responsabile dell'allestimento quindi lo preleverà per portarlo alla logistica affinché un nuovo contenitore venga riempito coi medesimi componenti di allestimento. I cartellini di movimentazione, quindi sono segnali che attivano la movimentazione del materiale solo nel momento in cui il centro di lavoro ha realmente bisogno del materiale di impiego.

Lo stesso procedimento accadrà anche per il Kanban di produzione la differenza è che anziché richiedere le parti alla logistica, saranno chieste parti semilavorate in contenitori standard al rispettivo centro produzione di riferimento.

Elenchiamo ora alcune regole da rispettare per avviare un buon processo Kanban:

- I cartellini Kanban devono essere ben distinti tra logistica e Produzione.

- Un cartellino Kanban deve riportare tutti i dati necessari all'identificazione del processo produttivo a cui è associato.

- I contenitori devono essere standardizzati, contenere cioè sempre il medesimo numero di pezzi predefiniti nel medesimo ordine.

- L'area di sosta dei contenitori (sia pieni che vuoti) deve essere sempre la medesima e ben segnalata.

- I cartellini devono necessariamente essere affissi ai contenitori.

- Un contenitore pieno si può spostare solo se ha il rispettivo cartellino Kanban affisso.

Avanzamento produzione Kanban

La produzione avanza grazie al “tirare” del prodotto finito, parte tutto dalla richiesta del cliente e via via risalendo ai reparti produttivi che producono i semilavorati. In questo modo si impediscono gli esuberi di produzione poiché le quantità da produrre sono esattamente quelle necessarie al soddisfacimento dell'ordine di produzione.

Questo approccio è in netta contrapposizione ai sistemi MRP (Material Requirements Planning) e sistemi “Push” che invece partono a produrre “spingendo” la produzione dai semilavorati che sostano nel "Work in Progress" in attesa di essere impiegati al liberarsi dei centri di lavoro successivi.

Ma se un centro di lavoro ha un ciclo produttivo che deve contenere più lotti di Kanban prodotti come mi comporto? Facciamo l'esempio di un ciclo di lavorazione che inizi e finisca in modo univoco, ma che possa lavorare più lotti simultaneamente (forni di tempra, vasche di galvanica, impianti di trattamento a cesto ecc). In questa modalità verrà allestita una zona per lo stazionamento dei lotti di lavorazione.Man mano che l'area di carico si riempie, raggiungerà il livello minimo (o comunque quello desiderato) per poter avviare un ciclo di lavorazione completo. Tutti i cartellini durante lo stazionamento vengono raccolti assieme per informare il responsabile del centro produttivo sullo stato del livello di riempimento dell'area di attesa.

Una volta conclusa la lavorazione tutti i lotti riempiranno i rispettivi contenitori di destinazione e associati ai loro nuovi cartellini Kanban per raggiungere le rispettive aree di impiego e proseguire nel loro percorso produttivo.

Takt Time

Takt Time è il tempo massimo per produrre un lotto prodotto o semilavorato in modo da soddisfare il flusso della domanda.

Il Takt Time setta il Ritmo di fabbrica (o della singola linea di produzione). Ne consegue che ogni fase di produzione debba essere svolta all'interno del Takt Time.

Poniamo che la produzione debba soddisfare una capacità di produzione di 200 pezzi per turno. Ipotizzando che in ogni turno siano disponibili 480 minuti servirà produrre un pezzo ogni 2,4 minuti (2 minuti e 24 secondi) al netto di ogni pausa fermo produzione controllo o inceppamento di ogni genere. Significa che ogni interruzione deve essere assorbita all'interno di tutto il tempo produttivo ma senza interromperne il flusso.

Jidoka, il secondo pilastro del TPS

Il significato dell'espressione Jidoka potrebbe essere tradotto come "attuare sistemi a prova d'errore".

Il termine giapponese " Jidoka" è composto dai suoni "ji": il lavoratore, "do" si riferisce al movimento e al lavoro mentre "ka" vuol dire automatizzazione.

Il concetto di " Jidoka" è stato definito nel TPS Toyota Product System come “automazione con un tocco umano” e implica la presenza contemporanea di operatori intelligenti e formati e di macchine in grado di bloccarsi al minimo segnale di criticità perché vengano prese le apposite contromisure.

Alcuni analisti hanno deciso di coniare un nuovo termine per riferirsi al Jidoka, il neologismo “autonomazione”. Con questa espressione si definisce il controllo umano sulla macchina, che consente di fermare gli automatismi quando si è in presenza di problemi minimizzandone gli sprechi e correggendo in tempo reale i difetti produttivi.

Il sistema Jidoka prevede che ogni pezzo prodotto dalla produzione sia garantito per qualità al 100%. Al fine di ottenere questo eccellente risultato si deve controllare ogni fase della produzione. In caso di esito negativo al controllo di qualità, l'impianto deve immediatamente sospendersi al fine di correggere il problema e tornare a garantire la massima qualità.

È evidente che questo tipo di filosofia preveda personale di controllo per la gestione degli imprevisti molto preparato e dotato di atteggiamento volto al “Problem Solving”. I macchinari sono dotati di sistemi per l'auto controllo di qualità, tuttavia sono gli stessi operatori che alla fine di ogni fase verificano il grado di qualità del pezzo prodotto ed in caso di errore sospendono la produzione per permettere che l'errore venga risolto.

L'impianto inoltre avrà una struttura e un layout fortemente orientato alla gestione degli allarmi, dei controlli qualità (dispositivi Poka Yoke) e all'agevole attuazione dei sistemi a correzione di eventuali problemi rilevati.

“Ferma la produzione in modo che la produzione non si fermi mai”

è il detto che meglio riassume il concetto di automazione Jidoka

Heijunka: Livellamento della produzione

Il metodo Heijunka è di fondamentale importanza per l'azienda di produzione volta alla filosofia Lean Production, Heijunka è la seconda colonna portante del principio TPS Toyota Product System. Nella gestione Lean Production è necessario riuscire non solo a programmare ma a rendere equilibrata la produzione.

Nella normale gestione della produzione, la domanda non è stabile, anzi al contrario può avere forti picchi di richiesta alternata a periodi di bassa richiesta (MURA). Questi fenomeni a sinusoide impediscono uno stato di organizzazione di flusso lineare.

Serve allora agire sulla variabile dei lotti di produzione e sui loro volumi di produzione in modo da riuscire a programmare al meglio la produzione nel medio periodo. Per ottenere questo serve introdurre il concetto di Livellamento della produzione (Heijunka).

Il livellamento della produzione si può gestire calcolando la media della domanda per periodi medi ricavandone così una scorta minima e soprattutto calcolando il miglior volume di “lotto minimo” di produzione. Questo nuovo volume quindi dovrebbe permettere di coprire o arginare eventuali picchi di domanda.

La vera strategia però si attua tenendo sotto controllo la media della domanda che potrebbe avere delle tendenze a crescere o a diminuire nel medio periodo. Ne deriva ovviamente il ricalcolo delle scorte iniziali e dell'eventuale lotto minimo, in modo da poter ricalibrare il livellamento della produzione.

KAIZEN

Kaizen è un atteggiamento, una filosofia. Nella parola Kaizen è contenuto il vero significato del pensiero della Lean Production, ovvero il Miglioramento Continuo, l'attitudine all'individuare i comportamenti e i metodi che possono migliorare la qualità del prodotto, la qualità del lavoro, la sicurezza e attivando uno stato mentale fortemente proattivo al bene comune.

La ricerca della perfezione accompagna i lavoratori che sono critici prima di tutto verso sé stessi. Non temono di mettersi in discussione, ascoltare i suggerimenti o ricercare forme di evoluzione comune.

Questo approccio al lavoro trasforma l'ambiente lavorativo in un contesto di forte miglioramento dove tutti partecipano proattivamente a questa progressiva trasformazione. Il miglioramento continuo appunto.

Applicare il Kaizen non richiede grandi investimenti di risorse o tempo, al contrario ha costi bassissimi, è la vera trasformazione che deriva dalla cultura e dall'insegnamento di leader.

Il processo di efficientamento e miglioramento deriva dalla base: analizzando la Lean Production vediamo che le decisioni o i suggerimenti debbano venire dal basso, non imposti dall'alto come invece capita frequentemente di assistere. Questo è anche il motivo per cui per applicare la Lean Production sia necessario il coinvolgimento di tutti i livelli della gerarchia, soprattutto quelli più bassi.

Standardized Work

Standard significa modello, norma produttiva. Il lavoro standardizzato e regolamentato nelle aziende di produzione in serie è il vero fulcro dell'efficienza. Ogni regola o attività migliorativa una volta acquisita e posta a standard renderà giovamento a tutto l'apparato aziendale diventando regola per tutti gli operatori.

Ragionare per regole e norme al fine di strutturare degli standard produttivi mette al sicuro gli operatori da indecisioni o stress operativi. lo Standardized Work cadenza i tempi di produzione rendendoli pianificabili e distribuisce la medesima cultura a tutti gli operatori.

Il lavoro organizzato secondo una sequenza efficiente di produzione quindi viene chiamato lavoro standardizzato (Standardized Work)

01

Working Sequence:

Rappresenta il ciclo di produzione, l'insieme delle fasi da operare in sequenza per eseguire il lavoro. Il Standardized Work è il Processo produttivo che porta valore alle attività sviluppate dagli operatori nel modo più efficiente possibile.

02

Standard In-Process Stock:

si tratta di mantenere il livello costante del giusto quantitativo di materiale disponibile a bordo macchina per non interrompere la produzione e al contrario senza saturare gli spazi di lavoro.

Grazie allo Standard In-Process Stock si consente agli operatori di svolgere il proprio lavoro continuamente in una sequenza prestabilita, ripetendo la stessa operazione più e più volte nello stesso ordine.

03

Takt Time:

Ritmo di fabbrica, consiste nello scandire il tempo da impiegare per mantenere la produzione costante a soddisfare il flusso produttivo. In tal modo il flusso produttivo riesce a soddisfare la domanda del cliente.

Visual Lean Management

Nei sistemi Lean Production e a maggior ragione nel sistema TPS Toyota Product System, svolge un ruolo fondamentale il sistema di Visual Lean Management. Il sistema visuale è un modo efficiente per coinvolgere gli operatori nel segnalare o visionare le informazioni strategiche di cui possano aver bisogno.

I principali obiettivi della Visual Lean Management sono quelli di informare agevolmente gli operatori e segnalare in modo repentino il verificarsi di qualche anomalia di processo al fine di velocizzarne le decisioni coinvolte. Coinvolgere gli operatori al verificarsi di inconvenienti ma anche coinvolgere gli operatori in modo partecipe al buon proseguo delle attività operative.

Gli esempi di Visual Lean Management possono essere infiniti, dal posizionamento di una luce rossa accesa su un macchinario, all'uso di fogli e cartellini di diversi colori, linee colorate sulla segnaletica al suolo, bacheche con indicazioni di obiettivi, Monitor Andon con specifiche di produzione, ceste o casse di diversi colori etc.

Generalmente i sistemi di controllo visivo possono essere:

01

Visualizzatori

Schede tecniche o immagini di lavorazione che accompagnano il ciclo produttivo al fine di poter dare agli operatori tutte le informazioni necessarie per svolgere il loro lavoro.

02

Controlli visivi

Sono indicatori di stato che indicano il momento e in che maniera iniziare sospendere o arrestare un processo produttivo. Anche i cartellini Kanban sono controlli visivi sul come e quando iniziare un lavoro. Coordinano il processo produttivo e aiutano a salvaguardare anche la sicurezza degli operatori.

03

Segnaletica

L'uso di segnaletica orizzontale, in cui far muovere il processo produttivo o stoccare i semilavorati. Grazie alla segnaletica si pone in sicurezza il personale e si agevola il controllo della produzione in modo visivo. Nella segnaletica sono comprese le aree destinate allo stoccaggio di specifici materiali o delle scorte.

SMED

Lo SMED - Single-Minute Exchange of Die (Cambio di uno stampo in un solo minuto) include tutte le azioni necessarie a minimizzare i tempi di fermo macchina per mantenere il più efficiente possibile l'impianto produttivo. Spesso in azienda le macchine lavorano molto velocemente ma non altrettanto velocemente avvengono le operazioni di attrezzaggio e sostituzione degli stampi.

Non sono rari i casi in cui, alla conclusione di una lavorazione, servono decine di minuti per le operazioni di sostituzione dello stampo o dell'attrezzaggio, questo tempo incide ancora di più se i lotti di produzione al cliente sono molto piccoli.

Minimizzare i tempi di fermo macchina può voler dire ridurli anche di oltre il 70% per tempo di sostituzione stampo riducendoli ad una piccola manciata di minuti.

Per ottenere questi risultati servono:

01

Utilizzo di accessori meccanici

Adozione di sistemi di serraggio rapido, di miglior design funzionale, proprio per agevolare la sostituzione del pezzo.

02

Preparazione di tutto il necessario mentre la macchina è ancora in funzione.

Lo scopo è quello di preparare a macchina funzionante tutte le attività che normalmente sarebbero da eseguire a macchina ferma.

03

Pianificazione del periodo di allestimento

Organizzare il team al fine di ottimizzare la squadra di sostituzione nel momento esatto in cui debba essere sostituito lo stampo o il pezzo.

Le 4 fasi SMED:

- Analisi dell'attuale processo identificando le attività che si possono effettuare a macchina ferma (IED - Inside Exchange of Die) e le attività che si possono effettuare mentre la macchina lavora (OED - Outside Exchange of Die).

- Separazione delle attività IED e di OED

- Modificare il processo di allestimento stampo convertendo quante più fasi IED in fasi OED.

- Ottimizzazione delle attività esterne (Ottimizzazione degli sprechi di sforzo, movimenti, distanze), progettazione sistemi di supporto più agevoli, nuovo layout di postazione per la gestione degli utensili e strumenti necessari.

Poka Yoke

L' espressione giapponese Poka Yoke descrive un principio costituito da diversi elementi, che include precauzioni tecniche e dispositivi per la prevenzione degli errori e per il rilevamento immediato degli errori.

È particolarmente orientato verso gli errori involontari che le persone possono commettere quando sono coinvolti nei processi di produzione ed è inteso a impedire che un errore si trasformi in un errore di prodotto.

Poka significa errore involontario in giapponese, Yoke significa evitare o ridurre, in modo che l'espressione Poka Yoke possa essere tradotta come evitare errori involontari.

In questo senso, è altrettanto possibile utilizzare la designazione "sicuro" per agire in relazione a un processo di fabbricazione.

La tecnologia Poka Yoke è uno dei più grandi tesori nella gestione Lean Production. Consente infatti di garantire la qualità senza utilizzare un processo di garanzia della qualità. Semplicemente prevenendo i difetti fin dall'inizio.

PDCA, Ciclo di Deming e Problem Solving

Il ciclo PDCA o ciclo di Deming (dal nome del suo inventore William Edwards Deming) descrive il ciclo di controllo in quattro fasi del processo di miglioramento continuo:

- Plan: Pianificazione

- Do: Applicazione in via sperimentale di quanto pianificato

- Check: Controllo dei risultati e verifica della compatibilità con quanto pianificato

- Act: Implementazione delle soluzioni che hanno superato le verifiche.

Viene anche chiamato cerchio di Deming, ciclo di Deming, ruota di Deming, o ciclo Shewhart.

Il Ciclo PDCA è particolarmente utile per apportare dei miglioramenti ad un processo, implementare un nuovo progetto o un nuovo servizio, migliorare un prodotto.

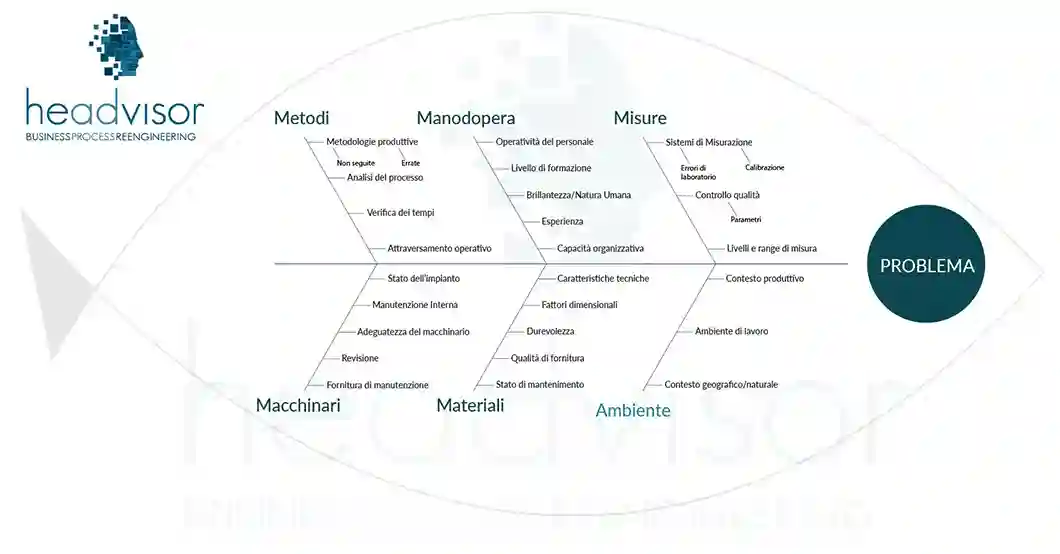

Fishbone Diagram

Il Diagramma di Ishikawa (dal nome del suo ideatore Kaoru Ishikawa) visualizza un processo di risoluzione dei problemi ricercandone le cause principali. Il diagramma risultante è anche chiamato "Diagramma causa effetto" o "Diagramma a lisca di pesce" ed è uno dei cosiddetti "sette strumenti di qualità".

Innanzitutto viene descritto brevemente l'effetto negativo, il problema o il difetto in analisi.

Si procede poi all'identificazione delle categorie in cui si ipotizza possano risiedere le principali cause. Queste vengono poi collegate attraverso linee oblique alla linea principale che collega il problema, come riportato in figura (le categorie riportate in figura sono quelle maggiormente utilizzate in ambito manifatturiero industriale).

Per ognuna di quelle categorie si passa quindi ad un'identificazione puntuale delle cause sottostanti.

Indice OEE

L'indice OEE – Overall Equipment Effectiveness (Efficienza generale dell'impianto) - è un indicatore percentuale del rendimento globale di una risorsa produttiva, sia essa umana o tecnica.

L' OEE ("efficacia complessiva dell'impianto") è un indice complesso per valutare lo stato di salute dell'efficienza produttiva. è un indice di performance (KPI Key Performance Indicator) per misurare la capacità operativa di una azienda di produzione.

È un importante indicatore (KPI) nella Lean Production per il mantenimento del controllo. L'indice OEE mette in risalto il livello di spreco delle risorse che debbano essere corrette.

L'indice OEE tiene conto delle più comuni e importanti fonti di perdita di produttività nella produzione secondo la filosofia Kaizen, il che significa che la produzione può essere continuamente migliorata.

Metodo 5S, l'ottimo ambiente lavorativa (Gemba)

Il metodo delle 5S è un insieme di regole e procedure per mantenere in ordine il luogo di lavoro (Gemba). È una delle condizioni imprescindibili per migliorare l'efficienza degli operatori nella Lean Production. Per ottenere un buon risultato di ordine e organizzazione sul posto di lavoro (Gemba) sono state redatte 5 regole chiamate le 5S, cinque termini giapponesi che rappresentano le fasi principali della metodologia:

01

SEIRI – scegliere / separare

Un fenomeno spesso sottovalutato negli ambienti produttivi è l'aumento di materiale e attrezzature superflui che a distanza di tempo restano a “stagnare” in modo disordinato.

Per risolvere questo problema ci si affida al sistema Red-Tag, ovvero vengono prelevati tutti gli utensili e materiali di basso utilizzo (o addirittura superflui) e posti nei rispettivi scaffali a disposizione di tutti.

Ad ogni utensile viene posto un cartellino rosso (Red-Tag appunto) in cui saranno elencati tutti i futuri utilizzi dell'utensile o materiale.

A distanza di qualche settimana si potrà analizzare i dati di utilizzo degli strumenti.

I principali risultati attesi sono 2:- Caso in cui lo strumento è stato usato pochissimo o mai: è giusto che non risieda a bordo macchina o nella postazione (Gemba) e che non intralci lo spazio di lavoro più importante. Viene quindi lasciato a scaffale a disposizione di tutti per un uso sporadico.

- Caso invece in cui lo strumento viene utilizzato con discreta frequenza. Valutare allora se sia il caso di porlo a bordo macchina in modo organizzato e funzionale o addirittura se dedicargli un'isola di utilizzo o acquistarne di nuovi e predisporli lungo tutte le isole che ne potrebbero averne bisogno. In entrambe i casi col SEIRI e il sistema del Red-Tag si è messo ordine all'area di lavoro (Gemba)

02

SEISO – ordine / pulizia

SEISO vuol indicare l'ordine e la pulizia del posto di lavoro (Gemba).

Ordine e pulizia sono un principio fondamentale dell'efficienza. Il giusto approccio mentale potrebbe essere quello di immaginarsi all'inizio del turno e di non sapere nulla su quello che dovrà fare l'operatore ognuno deve poter trovarsi in una postazione pulita e ordinata che possa mettere a suo agio chiunque e facendo ben comprendere come è organizzata la postazione di lavoro (Gemba).

Ogni chiusura turno tutto deve essere in ordine per l'operatore che verrà dopo, ecco perché serve pianificare per ogni fine turno un tempo adeguato a riordinare e pulire tutto.

03

SEITON: organizzare, ordinare

Avere cura di riporre gli utensili al loro posto una volta utilizzati, prendersi cura della corretta gestione del posto di lavoro mantenendolo pulito e in ordine. Solo in questo modo si riduce il tempo di inattività del proprio lavoro. Tutto viene riposto esattamente dove deve essere collocato. Ben segnalato e ben identificato per chiunque si trovi a lavorare in quella postazione. Solo in questo modo si ottimizza l'economia di movimento e si riduce lo spreco (MUDA).

04

SHITSUKE – sostenere nel tempo

Shitsuke significa “disciplina”. L'obiettivo di questa fase è di rendere automatiche le azioni derivate dalle fasi precedenti e diventare un'ulteriore azione del processo produttivo.

05

SEIKETSU - standardizzare

SEIKETSU consiste nell'uniformare quanto realizzato nelle fasi precedenti in modo da beneficiarne per il più lungo tempo possibile. Si tratta di standardizzare e attuare alcune azioni e processi migliorativi sui punti precedenti. Alcuni esempi potrebbero essere lo sviluppo di istruzioni tecniche come schema, che permettono una rapida consultazione su come svolgere un determinato compito, oppure la nomina o definizione dei responsabili operativi dei processi.

Affinché questa standardizzazione abbia successo e duri nel tempo, occorre tenere presente che i compiti derivanti dal Metodo 5S devono essere assegnati specificamente a ciascun operatore. Queste attività devono essere trattate come parte del processo di produzione, non come un'azione aggiuntiva. E le azioni svolte devono essere monitorate costantemente e in modo misurabile.

Headvisor per la Lean Production

Dove si svolge la nostra attività consulenziale per il sistema Lean Production. Siamo principalmente operativi nelle provincie in Lombardia di Milano, Brescia, Bergamo, Mantova, Cremona oltre che in Veneto per Verona, Padova, Vicenza. Siamo presenti in Emilia Romagna per le province di Bologna, Ferrara e Modena.

Siamo Innovation Manager, e

consulenti in materia strategica aziendale. Ci avvaliamo di esperti di Lean Production per

sviluppare analisi e progetti di efficienza aziendale sulle specifiche esigenze industriali di

ogni nostro cliente.

Non esitate a contattarci saremo lieti di

conoscervi.

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare