Tempo di lettura: 12 min

Indice

1. Il diagramma di Ishikawa o diagramma causa effetto, le 5M e i 5Whys

2. A cosa serve il Diagramma di Ishikawa?

3. Quando utilizzare il diagramma causa effetto di Ishikawa? e come?

- Identificare il problema oggetto della riunione

- Tracciare il diagramma a lisca di pesce e suddividerlo secondo il metodo delle 5M.

- Le 5M

- Iniziare il Brainstorming

- Annotare le cause

- Suddividere

- Tracciare per ogni ramo dei sottoinsiemi

- I 5Whys o i 5Perchè

- Quando il Brainstorming esaurisce le idee

4. Interpretazione del diagramma di Ishikawa:

Il diagramma di Ishikawa o diagramma causa effetto, le 5M e i 5Whys

Sinonimi:

- Ishikawa

- diagramma causa effetto

- diagramma di Ishikawa

- Ishikawa diagram

- diagramma a lisca di pesce

- grafico Ishikawa

- fishbone diagram

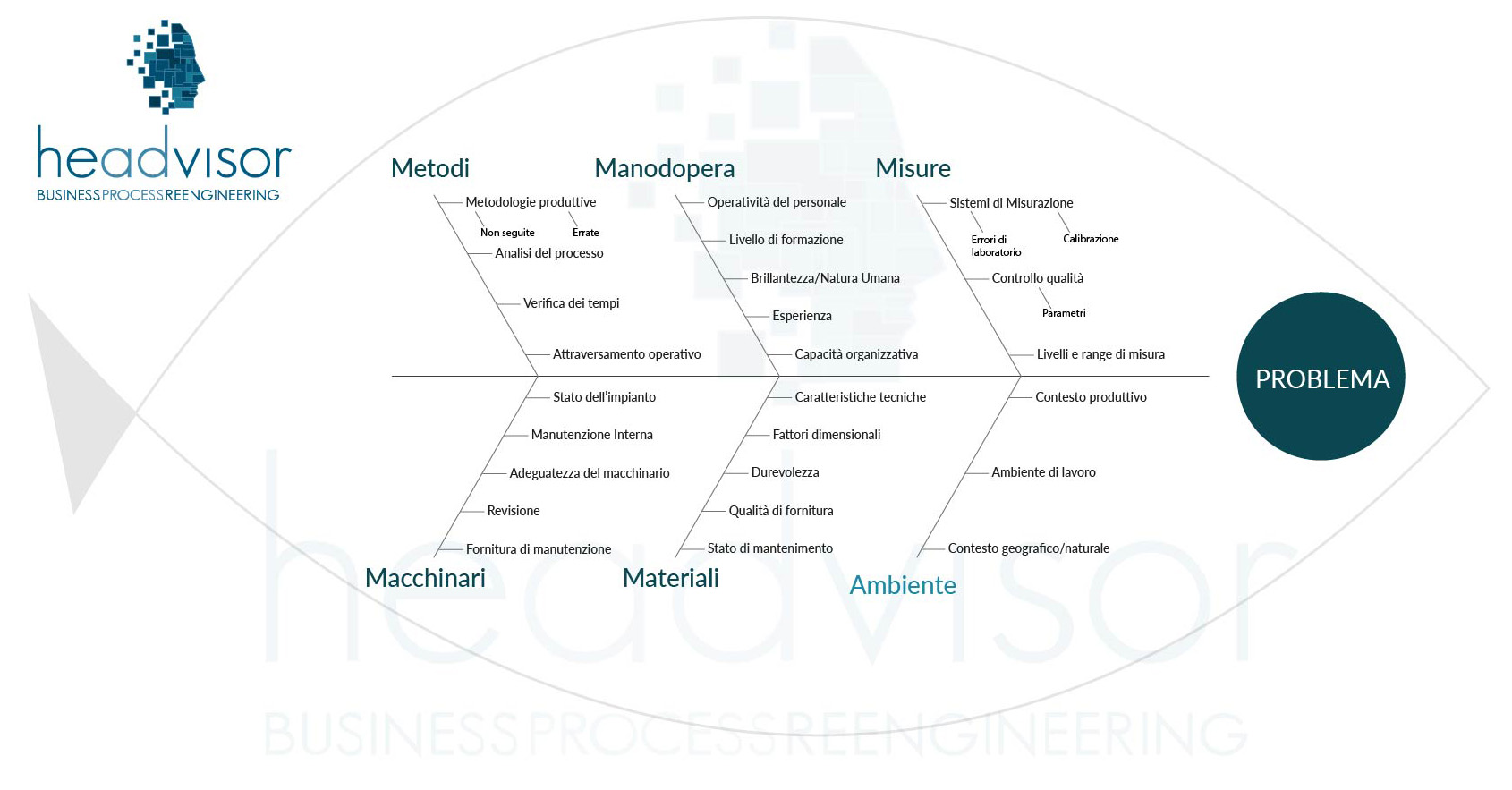

il diagramma di Ishikawa è un ottimo strumento per illustrare graficamente le maggiori cause e sotto-cause di specifici fenomeni che generano un determinato problema.

A cosa serve il Diagramma di Ishikawa?

Il diagramma di Ishikawa conosciuto anche come diagramma causa effetto o diagramma a lisca di pesce prende il nome dal suo ideatore Kaoru Ishikawa che lo ideò nel 1969.

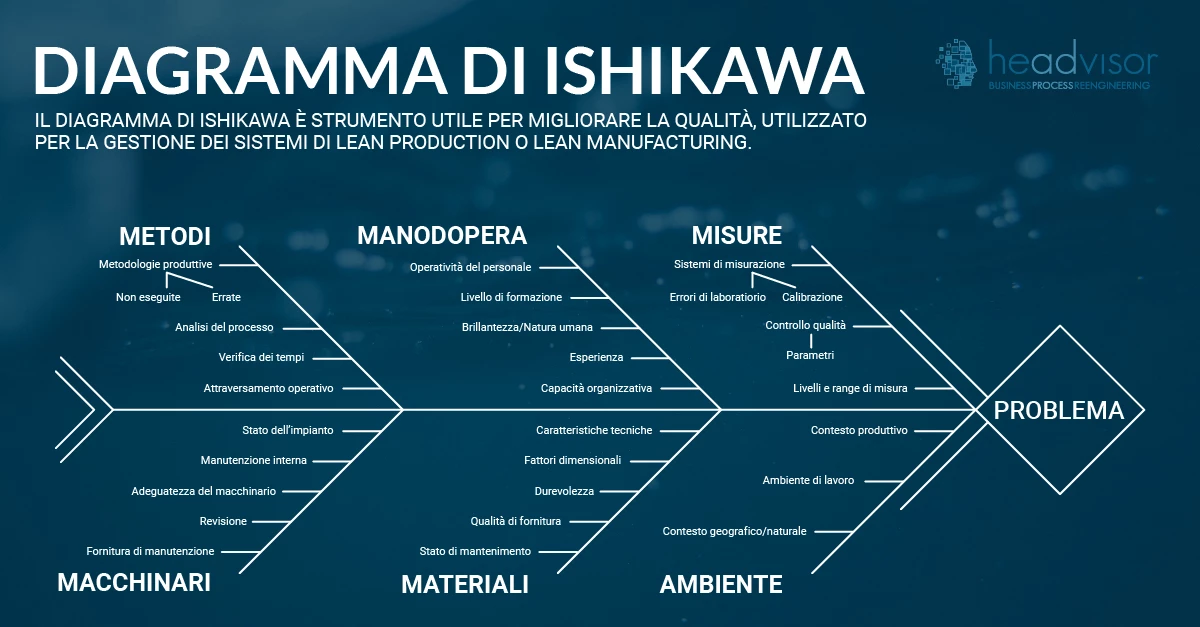

Il diagramma di Ishikawa è oggi adottato dai consulenti Lean Production come strumento utile per migliorare la Qualità e fu uno dei primissimi strumenti per la gestione dei Sistemi di Lean Production o Lean Manufacturing.

L’utilità di questo diagramma si basa sul principio che: "identificare i sintomi è il primo passo per risolvere un problema". Si può definire, dunque, come una forma di rappresentazione logica e strutturata dei legami esistenti tra un effetto e le relative cause.

I vantaggi del diagramma Causa Effetto di Ishikawa sono molteplici, alcuni possono essere i seguenti:

- aiuta a ricercare le cause al problema più importanti

- mette in relazione gli effetti con le cause

- rappresenta tutte le potenziali cause del problema possibili

- Aiuta la discussione del problema coinvolgendo il team

- è molto utile nelle fasi "Measure" e "Improve" della metodologia Lean Six Sigma nel ciclo DMAIC

- Rimane uno strumento vivo nel tempo e che viene costantemente aggiornato, dai feedback del team e dalle possibili ipotesi risolutive

- la sua struttura aiuta a pensare in modo sistematico

- aiuta ad analizzare i problemi esistenti per poter iniziare delle azioni correttive

- Incoraggia la partecipazione dei membri del gruppo ad utilizzare la conoscenza comune del processo

- porta ad identificare le aree dove raccogliere dati per poter implementare ulteriori studi

Kaouru Ishikawa che per primo formulò il diagramma, disse che di fronte ad una certa situazione dovremmo sempre domandarci in modo ricorsivo il perché di una causa effetto e continuando in profondità per indagare le vere radici del problema, fino a stabilire quali siano le reali cause del problema.

Questo strumento di analisi delle cause è considerato uno dei sette strumenti di qualità di base. Il diagramma a lisca di pesce identifica parecchie possibili cause di un effetto o problema. E’ molto usato per gestire le sessioni di Brainstorming poiché ordina immediatamente le idee in categorie su cui ragionare in team.

Quando utilizzare il diagramma causa effetto di Ishikawa? e come?

- Quando si ravvisano fratture nel lavoro del team

- Quando si identificano delle cause legate a problemi

- Quando serve analizzare dei comportamenti per comprenderne le cause-effetto

1. Identificare il problema oggetto della riunione

Prima di iniziare il Brainstorming serve chiarire a tutti i partecipanti le modalità di lavoro che verranno eseguite in team. Se necessario saranno presentate le metodologie introdotte dallo strumento del diagramma di Ishikawa. Devono a tutti essere noti i perimetri del problema che si intende affrontare.

2. Tracciare il diagramma a lisca di pesce e suddividerlo secondo il metodo delle 5M.

Il diagramma di Ishikawa si attua semplicemente disegnando uno schema a lisca di pesce (Ishikawa fishbone) in cui verranno scritte le eventuali cause al problema sollevato. Questo metodo prevede la suddivisione in 5 rami dette anche le 5M. Ognuna delle ramificazioni delle 5M rappresenterà un gruppo di probabili raggruppamenti di cause.

Le 5M

Ogni ramo di raggruppamento delle probabili cause per comodità mnemonica comincia con la lettera M (da qui il nome delle 5M)

- Methods (Processi e Metodologie operative)

Metodologia produttiva, analisi del processo, verifica dei tempi di operazione, tutto ciò che riguarda l’attraversamento metodico e operativo di un processo e tutte le variabili in esso contenute. - Machines (Impianti macchinari e attrezzature)

Macchinari attrezzature e utensili, stato dell’impianto, livello di usura, revisione, indice di degrado, Manutenzione e tutte quelle caratteristiche imputabili all'impianto e al suo stato di funzionamento. - Manpower (Manodopera)

Operatività del personale, livello di formazione, capacità organizzativa, formazione all’uso, esperienza, brillantezza e tutti quegli aspetti di natura umana imputabili all'efficienza del personale - Materials (Materiale di impiego)

Materiale di impiego e relative caratteristiche tecniche, fattori dimensionali, durabilità, usura, bontà della fornitura, qualità del fornitore e tutti i fattori che rendono adeguato un materiale per l’impiego produttivo - Measurement (Metodi di rilevazione e misurazione)

Sistemi di misurazione della produzione, livello di misurazione, controllo Qualità e tutti gli elementi che forniscono controllo al processo produttivo e al prodotto finale. - Environment (Ambientazione)

Contesto produttivo, Ambiente lavorativo, ambiente interno o contesti esterni ai precedenti ma che ne possano influenzare il rendimento, anche ambiente inteso come posizione geografica o Natura circostante

Alle 5M precedenti oggi è stato introdotto anche il contesto di ambientazione, quindi le nostre precedenti 5M potrebbero essere chiamate 5M Ambiente

3. Iniziare il Brainstorming

Tutti i partecipanti hanno modo di esprimere liberamente i propri giudizi in nel rispetto di tutti gli interlocutori al fine di raccogliere quante più cause possibili

4. Annotare le cause

Creare un elenco di tutte le considerazioni che emergono dal Brainstorming

5. Suddividere

Suddividere e riorganizzare tutte le probabili cause ponendole nello specifico sottogruppo diappartenenza del 5M. Alcune volte la stessa causa potrebbe anche appartenere a 2 sezioni diverse, in tal caso si duplicherà la voce di causa per attribuirla ad entrambe le categorie.

6. Tracciare per ogni ramo dei sottoinsiemi

Questa fase è necessaria per scomporne i dettagli delle cause individuate. Spesso i problemi affrontati hanno un alto livello di complessità. E' in questa fase che finalmente si può apprezzare la potenza del diagramma di Ishikawa unita a un buon Brainstorming, poichè la ramificazione dei sottoinsiemi è potenzialmente infinita dando modo di scomporre anche problemi estremamente complessi in visualizzazioni organizzate.

7. I 5Whys o i 5Perchè.

I 5Whys Servono a risalire a tutte le possibili cause del problema. Chiedere nel Brainstorming "Perché succede?" Come ogni idea viene posta dai partecipanti del Brainstorming, il facilitatore la scrive sul ramo dalla categoria appropriata. Le cause possono essere scritte in più punti se si riferiscono a più categorie.

Continuare a chiedere nuovamente "Perché succede?" su ogni sotto-causa in modo da continuare a ramificare le eventuali cause. Continuando a chiedere "Perché?" e generare livelli più profondi di cause. Strati di rami indicano relazioni causali.

La regola dei 5Whys prende il nome dall’idea appunto di risalire fino a 5 volte o 5 perchè nelle cause padre per trovare finalmente la causa radice. Ovviamente il numero 5Whys è arbitrario, non è una regola fissa, serve comunque a dare l’idea di come orientarsi nel Brainstorming sul come chiedere un certo numero di Perché una cosa accada.

8. Quando il Brainstorming esaurisce le idee

focalizzare l'attenzione sui settori del grafico in cui le idee sono ancora troppo poche. Questo perché spesso ci si focalizza sulla percezione inconscia di conoscere già la causa (Pregiudizio di conferma o Bias di conferma), serve invece provare a cercarne di ulteriori.

Inizia a utilizzare il modello di diagramma a lisca di pesce e analizza la dispersione del processo con questo semplice strumento visivo. Il diagramma di ishikawa risultante illustrerà le principali cause e sub-cause che portano a un effetto (sintomo). La preparazione di un diagramma a lisca di pesce, si basa su una serie di ragionamenti che portano a definire il problema fino all'individuazione delle cause.

Il percorso mentale che si ottiene affonda i suoi vantaggi nella filosofia Kaizen per il miglioramento continuo, e sviluppa di conseguenza i seguenti vantaggi:

- Coinvolgimento e aggregazione dell’intero team per la risoluzione del problema attraverso ipotesi, idee, suggerimenti e domande

- Condivisione e validazione delle informazioni, dei metodi e degli strumenti a tutto il team

- Condivisione e definizione del problema per tutto il team

- Identificazione delle aspettative associate al problema

- Elenco dei fattori conosciuti e sconosciuti che influenzano il problema

- Nuova conoscenza, nuove decisioni, nuove idee al team

Interpretazione del diagramma di Ishikawa:

Il diagramma che scaturisce dal Brainstorming evidenzia le probabili cause del problema. Ora serve che ogni membro del Team esprima il suo giudizio e dia un peso o un punteggio di assegnazione ad ogni causa in elenco.

Le cause segnalate andranno cerchiate sul diagramma di Ishikawa e accanto ad ognuna di esse andrà posto il punteggio raggiunto.

A questo punto il gruppo di lavoro potrà iniziare ad investigare sulle 5 principali cause individuate come le più probabili cause del problema.

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare