Tempo di lettura: 12 min

Indice

2. Il Metodo Lean Six Sigma: che cos'è e come funziona?

3. Il Metodo Six Sigma: la gestione statistica della qualità

4. La metodologia Lean: cos'è?

Definizione di Six Sigma

Six Sigma (6σ) è un approccio statistico, coerente, causale e basato sulla raccolta dati per l'analisi e l'ottimizzazione dei processi produttivi. In linea di principio, ogni processo aziendale in ogni settore può essere descritto utilizzando una funzione matematica. Ciò è stato confermato più e più volte in molti progetti.

Il Metodo Lean Six Sigma: che cos'è e come funziona?

Il Metodo Lean Six Sigma nasce dall'unione di due metodologie per la gestione della qualità e della produzione: il metodo Six Sigma e la Lean Production del modello Toyota TPS.

Queste due metodologie sono state poi fuse insieme a formare il Metodo Lean Six Sigma, utile alle industrie nella gestione della produzione e nella diminuzione degli sprechi di produzione (MUDA).

Il Metodo Six Sigma: la gestione statistica della qualità

Six Sigma è una filosofia manageriale e un programma di controllo della qualità volto all'eliminazione dei difetti dai propri processi per fornire prodotti e servizi i cui standard di qualità rispettano le aspettative dei clienti.

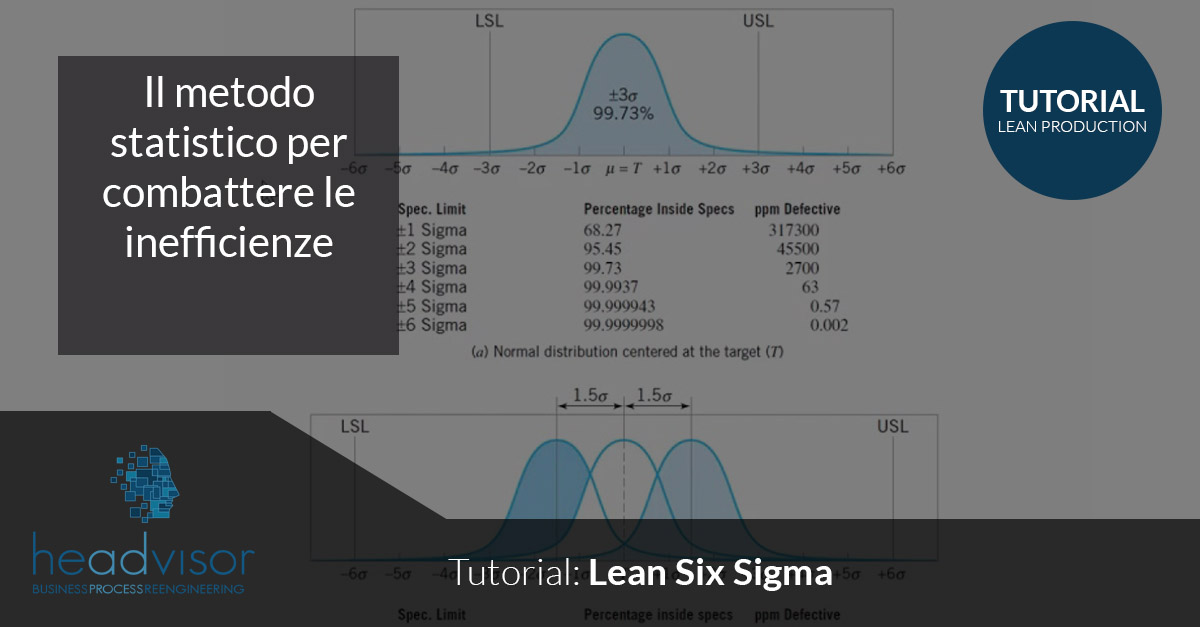

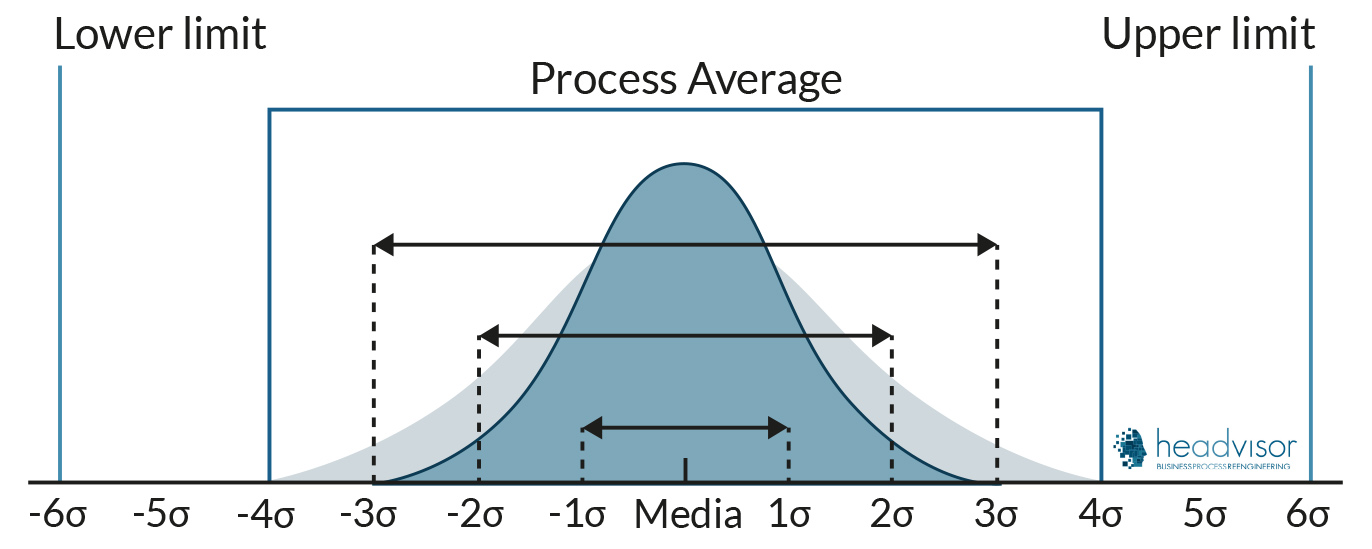

Il termine “Sigma” (simbolo della diciottesima lettera dell'alfabeto greco minuscola σ) è utilizzato in ambito statistico, ed indica la misura nella quale un certo processo si discosta dalla media. Applicato nel contesto produttivo, il metodo Six Sigma si basa sull'espressione di un obiettivo di qualità, che si realizza con un processo quasi perfetto, al termine del quale, su un milione di unità, quelle difettose non siano maggiori di 4.

Ogni fase o processo all'interno dell'azienda è una fonte potenziale di difetti: attraverso la metodologia Six Sigma è possibile attuare programmi che riducono il rischio di insorgenza di tali difetti lungo tutte le fasi della catena di produzione.

Come è nato il Metodo Lean Six Sigma?

La metodologia Lean, nasce in Giappone, nella seconda metà del '900. Toyota inizialmente era nata come un'azienda di produzione tessile per convertirsi, durante il periodo della seconda guerra mondiale, alla fabbricazione di carri armati per far fronte alle richieste belliche. Finito il conflitto mondiale, poi, l'azienda si è orientata verso il business della produzione di automobili. È all'interno delle fabbriche della Toyota che è nata e si è diffusa la filosofia Lean Production, basata sulla riduzione degli sprechi e sull'efficienza della produzione.

La metodologia Six Sigma invece nasce storicamente nel colosso Motorola, nel 1987. In questo periodo storico la produzione dei grandi player e le richieste dei clienti erano disallineate, e le aziende erano alla ricerca di metodologie per produrre secondo le aumentate esigenze di mercato al fine di posizionarsi come Leaders del settore.

Motorola, azienda produttrice di elettronica e innovatrice nel campo della telefonia, è stata una delle prime aziende a comprendere la necessità di orientare il processo produttivo volto alle esigenze del cliente.

Soddisfare il cliente non significa semplicemente creare un prodotto che soddisfi le sue richieste, significa assicurare assistenza post-vendita capace e specializzata, assicurare la disponibilità di prodotti quando il cliente li desidera, evitare di far pagare al cliente gli sprechi di produzione.

L'obiettivo del Metodo Six Sigma era quindi quello di ridurre al minimo i difetti di produzione e di far guidare il processo produttivo direttamente dalle richieste del cliente. L'idea innovativa è stata quella di non produrre più per il magazzino, ma in base alla domanda di vendita, in un'ottica market-driven e di just in time, assicurando anche l'assistenza tecnica post-prodotto e la disponibilità di prodotti.

Un primo metodo embrionale di Six Sigma inizia quindi a diffondersi nel 1987, con un approccio semplificato rispetto a quello che conosciamo oggi: inizialmente si basava sul modello SPC (Statistica, Processo e Controllo) e sulla formazione dipendenti in un'ottica di continuous improvement.

La vera sfida per il successo fu la capacità di trasformare un'azienda pensata secondo uno schema di organizzazione funzionale, secondo una rigida gerarchia verticale, in cui ogni lavoratore focalizzato solo sulla propria specifica parte del processo, in un'azienda a struttura orizzontale, basata su gruppi di lavoro, dove tutte le attività e tutte le risorse fossero parimenti coinvolte nello sviluppo di nuove strategie aziendali di miglioramento delle performance.

Il successo della metodologia Six Sigma sviluppata in Motorola unito alle logiche Lean del modello Toyota hanno dato forma al sistema Lean Six Sigma. Questo modello di controllo si è poi diffuso velocemente anche in altre famose aziende, quali Microsoft

Jack Welch era un dirigente della General Electric. Durante il suo operato ha introdotto il metodo Six Sigma per l'ottimizzazione dei processi ottenendo un grandissimo successo.

Toyota, in particolare, nel corso degli anni si è distinta per aver adottato diversi metodi di produzione basati sull'approccio Six Sigma, grazie ai quali ha costantemente apportato migliorie e rivoluzioni ai propri modelli di gestione.

Metodologia Six Sigma Applicata: strumenti e analisi statistiche

Per misurare statisticamente le performance del processo e quindi applicare la metodologia Six Sigma è possibile utilizzare varie analisi:

- Analisi della Varianza (ANOVA)

- Analisi di Regressione

- Analisi di Correlazione

- Test del Chi-quadro

La definizione di un processo conforme al Metodo Lean Six Sigma è “un processo che produce 3,4 parti difettose per milione di opportunità (DPMO: defects per milion opportunities).

Su cosa si basa questa definizione?

Se i limiti sono sei sigma dalla media “originale” di zero un processo normalmente distribuito avrà meno di 4 parti difettose per milione al di fuori dei limiti.

Questa definizione è incompleta, il metodo Six Sigma offre molte più analisi, non tiene solo conto del fatto che Six Sigma sia unicamente una cifra comparativa per determinare se un processo stia migliorando o deteriorando. Six Sigma è un sistema complesso ed esteso per la misurazione ed efficientamento dei processi produttivi.

La metodologia Lean: cos'è?

La Lean Production comprende numerosi metodi, mentalità strumenti con cui le aziende possono ottimizzare i propri processi. Un'azienda snella in questo senso si concentra sull'essenziale e utilizza le risorse giuste al momento giusto con la giusta qualità al fine di ottenere un valore aggiunto per il cliente e minimizzando gli sprechi. In sostanza, si tratta di fornire prodotti su misura con i processi più efficienti possibili.

La Lean Production risale originariamente al Toyota Production System (TPS) e inizialmente si riferiva alla produzione ottimizzata delle automobili. Negli anni '80 Toyota si distingueva rispetto alla concorrenza per la sua maggiore qualità, per un minor numero di scarti e un maggior numero di veicoli prodotti con minori risorse. Gli elementi fondamentali del TPS Toyota Production System erano i processi sincronizzati e standardizzati, l'eliminazione spasmodica degli errori, il miglioramento dei sistemi di produzione e la qualificazione sistematica dei dipendenti, il tutto secondo l'obiettivo del miglioramento continuo (Kaizen).

Per ridurre al minimo gli sprechi, le aziende dovrebbero concentrarsi sui processi che aggiungono valore. Poiché questa razionalizzazione consente di risparmiare tempo e denaro, l'azienda può agire in modo più efficiente.

Come è nato il pensiero Lean?

Il pensiero Lean è nato nell'azienda Toyota negli anni '50, grazie a Taiichi Ohno, che per primo teorizzò la produzione just in time, l'abbattimento degli sprechi (detti MUDA) e la gestione customer driven.

Taichii Ono teorizzò il Lean Thinking basandosi su due principi fondamentali, studiati ancora oggi:

- L'azienda è formata da dipendenti, che per lavorare al meglio devono sentirsi coinvolti in tutte le scelte aziendali;

- Il cliente è il motore che deve avviare la produzione e dettare la qualità del prodotto finito;

Questi due principi fondamentali sono poi stati insegnati a tutti i manager della Toyota Motor Company. Questa formazione specifica non era tesa ad insegnare delle semplici nozioni ma a sviluppare un metodo di ragionamento in ottica Lean (chiamato poi Lean Thinking o Pensiero Lean), concentrandosi su:

Quali benefici porta il Metodo Lean Six Sigma?

L'applicazione di una metodologia basata sull'approccio Lean Six Sigma e sul ciclo DMAIC è in grado di genere una serie di vantaggi e benefici tangibili per l'azienda nel suo complesso, che vanno oltre la semplice riduzione dei costi e l'eliminazione dei difetti. Ecco i principali vantaggi:

- Creazione di valore, attraverso il miglioramento della qualità del prodotto e un miglior servizio per i clienti. Con la metodologia Lean Six Sigma, infatti, l'azienda focalizza la propria attenzione sulle esigenze di mercato, rispondendo alle richieste dei clienti con prodotti di qualità (valore) e in maniera più rapida, con tempi di fornitura e consegna più brevi. Con quest'approccio, l'attenzione delle imprese è concentrata sulle esigenze del mercato, e la produzione è di tipo market-driven.

- Aumento della produttività e della motivazione del personale. Sulla base dei dati statistici a disposizione, l'applicazione di metodologie Lean Six Sigma genera un miglioramento generale delle condizioni di lavoro, che si riflette in un aumento della soddisfazione e della produttività dei dipendenti nello svolgimento delle proprie mansioni.

- Riduzione dei costi e migliori ritorni economici. La metodologia porta alla riduzione del costo di prodotto, attraverso l'eliminazione degli sprechi e dei difetti e l'ottimizzazione nella gestione delle risorse. La perfezione degli output aumenta la soddisfazione dei clienti, che saranno più invogliati ad acquistare i prodotti, facendo aumentare le opportunità di mercato e i profitti all'azienda.

- Vantaggi competitivi. L'implementazione della metodologia e la conseguente riduzione del costo del prodotto consentono di acquisire un vantaggio competitivo rispetto ai competitors, godendo quindi di un miglior posizionamento sul mercato.

- Migliore capacità di innovazione. Un'organizzazione orizzontale, basata sull'integrazione tra funzioni diverse, stimola tutti i partecipanti a riflettere congiuntamente sulle possibilità di miglioramento, in un'ottica di continuous improvement, secondo la filosofia kaizen.

Quali effetti ha il metodo Six Sigma in azienda?

Un aspetto positivo dell'utilizzo di Lean Six Sigma nelle aziende è una ben definita panoramica dei processi in corso.

Queste informazioni possono essere utilizzate anche in futuro per pianificare o eseguire ulteriori ottimizzazioni.

Un altro motivo per utilizzare Lean Six Sigma per l'ottimizzazione dei processi è che l'introduzione di metodi di misurazione standardizzati rende particolarmente facile introdurre un controllo permanente.

Grazie ai numerosi processi di analisi, pianificazione e implementazione, può essere garantito anche un tasso di errore particolarmente ridotto. Poiché vengono utilizzati più strumenti e tecniche per ottimizzare il processo in ogni fase, ogni aspetto è costantemente monitorato attentamente. Ciò elimina innanzitutto la maggior parte delle fonti di errore, con conseguenti minori ritardi e sprechi. In questo modo, il profitto generato dal processo può essere ulteriormente aumentato.

Six Sigma è un modello di miglioramento della qualità?

Non esattamente. Lean Six Sigma si basa sulla qualità, che è di valore per il cliente oltre a portare all'azienda un margine di profitto più elevato. Ma produce molto di più in ambito aziendale e lavorativo.

Coinvolgere i dipendenti introducendo un linguaggio comune in azienda e quindi tutti i soggetti coinvolti sono responsabili della qualità dei processi in azienda. Il tasso di errore nel processo è ridotto, il che aumenta anche la qualità.

Nelle aziende Lean Six Sigma avviene una più forte cooperazione all'interno dell'azienda e crea un alto livello di comprensione della qualità.

Quindi diciamo che la qualità sarà certamente in aumento ma solo come conseguenza diretta del miglioramento generale dell'azienda.

Sigma Level, PPM, Resa - Cosa significano questi termini in ambito Six Sigma?

In matematica, la lettera greca sigma rappresenta la distribuzione o diffusione intorno a una media, detta anche deviazione standard.

Il nome del metodo Lean Six Sigma per l'ottimizzazione del processo deriva dal requisito che si debbano mirare ad almeno 6 "deviazioni standard" rispetto alla media come limite minimo di tolleranza.

Il valore sigma rappresenta quindi un'unità di misura per riflettere le prestazioni di un processo in azienda.

La capacità di processo viene misurata eseguendo una serie di operazioni senza errori. Il valore sigma rappresenta la probabilità di errori che possono verificarsi in un processo.

Vale quanto segue: maggiore è il valore sigma, minore è la probabilità di errori che possono verificarsi in un processo.

|

Livello Sigma |

PPM

(parti per milione) |

Resa

(percentuale valida di processo) |

| 3 | 66.807 | 93,3 |

| 4 | 6.210 | 99,38 |

| 5 | 233 | 99,997 |

| 6 | 3,4 | 99,99966 |

Il riepilogo di questa tabella mostra come le parti prive di errori siano indicato come rendimento. Si raggiunge un livello di sei sigma per un processo in cui si verificano al massimo 3,4 difetti per milione di parti prodotte.

Tuttavia, l'obiettivo di ogni processo non può essere l'esasperazione del metodo Lean Six Sigma. Questo non sarebbe sempre economicamente vantaggioso per un'azienda. In alcuni esempi, il valore target può essere inferiore o addirittura superiore a sei sigma, serve quindi contestualizzarlo al modello produttivo analizzato, tuttavia la teoria dei 6 Sigma è un ottimo modello su cui poi adeguare i propri standard e obiettivi.

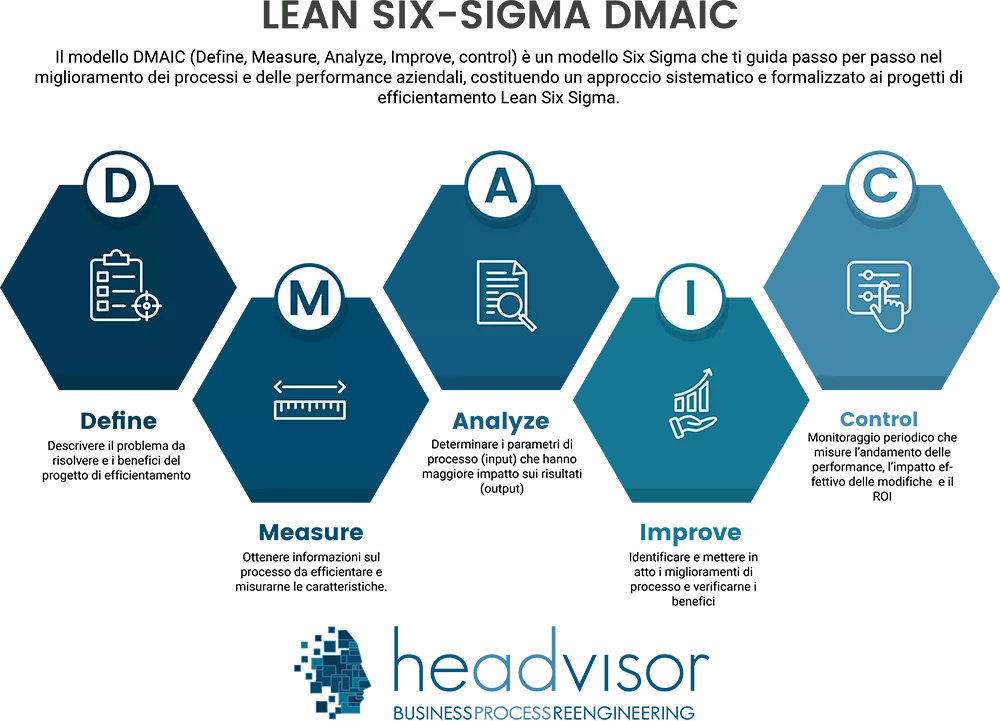

Ciclo DMAIC, ecco come si compone il Metodo Lean Six Sigma?

I concetti del Lean Six Sigma possono essere correttamente implementati seguendo il ciclo DMAIC (define, measure, analyze, improve, control), che costituisce un approccio sistemico e formalizzato alla gestione del progetto di efficientamento.

Il ciclo DMAIC, per sommi capi ricalca le storiche fasi del ciclo di Deming detto anche modello PDCA, ma le differenze nell'approccio Lean Six Sigma sono abissali specie perchè DMAIC per essere efficace è completamente orientato all'obiettivo.

L'approccio Lean Six Sigma secondo la metodologia DMAIC prevede la realizzazione delle seguenti cinque fasi:

- 1. Define

- 2. Measure

- 3. Analyze

- 4. Improve

- 5. Control

DEFINE (Definire).

Define: nella fase di definizione viene determinato con precisione quale stato di destinazione è previsto per l'ottimizzazione del processo. Inoltre, vengono fatte ipotesi sul motivo per cui questo stato non è stato ancora raggiunto e viene determinato l'uso delle risorse (dipendenti, tempo, denaro, materiali, ecc.). I metodi di pianificazione e analisi sono utilizzati principalmente per questo scopo.

MEASURE (Misurare).

Measure: in questa fase bisogna stabilire le modalità di misurazione delle performance del processo già esistente. Si tratta di individuare i processi interni che maggiormente influenzano le CTQs e misurare i difetti che esistono nei processi già in essere. In questo modo, si identificano e monitorano le aree “critiche”, sulle quali successivamente attuare le azioni correttive e di miglioramento.

ANALYZE (Analizzare).

Analyze: Nella fase di analisi, le cause della deviazione dallo stato ideale pianificato del processo vengono elaborate dai dati ottenuti.

È la fase in cui, attraverso l'utilizzo di strumenti gestionali e statistici, si individuano ed analizzano le più probabili cause significative che provocano difetti o situazioni di non conformità.

L'obiettivo è capire come e perché vengono generati i difetti, identificando le variabili chiave più propense a generare variazioni nel processo.

IMPROVE (Migliorare)

Improve: nella fase di miglioramento, le conoscenze acquisite nelle fasi precedenti vengono elaborate e le misure e le soluzioni vengono sviluppate e implementate. Per ottenere gli effetti e gli obiettivi desiderati, le misure vengono testate immediatamente.

CONTROL (Controllare)

Control: dopo l'implementazione delle fasi pianificate, verrà ripresa l'attività produttiva. Questo viene monitorato con i metodi di misurazione associati per garantire che gli obiettivi pianificati siano raggiunti a lungo termine.

Vuoi approfondire il metodo DMAIC? Leggi il nostro tutorial sulla Lean Six Sigma applicata!

Il livello di certificazione e l'adeguata formazione

L'introduzione del Lean Six Sigma richiede personale addestrato e qualificato che abbia compreso e interiorizzato il concetto Lean Six Sigma. Questa comprensione viene trasmessa nei seminari Belt. Esistono vari seminari, detti anche corsi di formazione, che insegnano i metodi e gli strumenti del Lean Six Sigma.

Una valida implementazione del Lean Six Sigma si basa sull'adozione di efficaci prassi di gestione del personale e di metodologie tecniche. Un breve elenco delle figure e delle prassi comunemente impiegate nell'implementazione del Lean Six Sigma, è riportato di seguito.

Le figure comunemente coinvolte nell'implementazione di un approccio Lean Six Sigma sono, in genere, gli executive leader, che devono essere interamente dedicati al progetto e hanno il compito di diffonderlo nell'organizzazione, e i champion, che assumano la responsabilità dei processi sui quali si intende intervenire. I champion vengono identificati tra i dirigenti e sono chiamati a identificare in maniera appropriata e tempestiva gli indicatori di valutazione del progetto e a garantire azioni di miglioramento focalizzate sui risultati aziendali.

Il successo del progetto si basa su un'adeguata formazione di tutti i membri dell'azienda riguardo le tecniche e gli strumenti Lean Six Sigma. La gestione dei progetti di miglioramento basati sulla metodologia Six Sigma deve avvenire sulla base di una struttura organizzata, nella quale partecipano livelli differenti di specialisti. Ciascun livello dipende dallo specifico grado di formazione acquisita e dal coinvolgimento sui progetti. Infatti, prima di adottare correttamente la metodologia Six Sigma è necessario acquisire conoscenze sui principi e sugli strumenti, attraverso specifici percorsi formativi, che danno l'accesso a diversi livelli di certificazione:

- La certificazione Yellow Belt presuppone una formazione base sui principi e sulla cultura aziendale fondata sulla metodologia Six Sigma. È indispensabile che tutti i dipendenti che partecipano al ciclo di miglioramento DMAIC possiedano almeno la certificazione Yellow.

- La certificazione Green Belt forma risorse che partecipano part-time e con funzioni prettamente operative ai processi Six Sigma, possono coordinare i lavori di piccoli team nella realizzazione di specifici progetti e si interfacciano direttamente con le risorse Black Belt.

- La certificazione Black Belt forma risorse che si dedicano totalmente alla realizzazione dei progetti Lean Six Sigma. Hanno competenze elevate sulla metodologia e gli strumenti, assumono la responsabilità e il coordinamento dei progetti più complessi ed eseguono attività di supervisione delle risorse green belt.

Affinché il metodo Six Sigma si possa concretizzare in un progetto reale, basato sull'effettivo miglioramento dei processi e l'eliminazione dei difetti, è necessario che tutte le risorse aziendali siano adeguatamente formate e che ci siano costanti flussi informativi tra formatori, risorse formate e da formare, al fine di stimolare una propensione ad un orientamento kaizen, basato sul miglioramento continuo, che veda la partecipazione e la condivisione di tutte le risorse aziendali.

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare