Tempo di lettura: 4 min

Indice

I 7 MUDA - Extralavorazione (MUDA Overprocessing)

L’Extra-lavorazione è uno dei sette sprechi (MUDA Overprocessing) della Lean Production (o 7 muda).

Muda-Extra lavorazione (MUDA Overprocessing) significa che il prodotto o servizio per essere concluso necessita o richiede una eccessiva lavorazione, viene cioè reso maggior costo di lavorazione di quanto il cliente effettivamente sia disposto a pagare. In sintesi viene aggiunto troppo valore a un prodotto erodendone la marginalità di ricavo.

I costi derivanti dall’extra-lavorazione

Aggiungendo del lavoro in eccesso, il MUDA Overprocessing accresce i seguenti costi:

- Costo del personale

- Costo del macchinario

- Costo dei materiali impiegati

- Costo per usura delle attrezzature

- Spreco di opportunità di NON lavorare altri prodotti e servizi

Questi costi possono raggiungere somme considerevoli. Spesso sono molto ben nascosti dietro il lavoro che qualitativamente risulta ineccepibile. Serve un occhio attento per individuare questi piccoli ma costanti sprechi. Inoltre questo MUDA riduce l’efficienza dell’intero impianto produttivo poiché il tempo e le risorse di extra-lavorazione non solo tolgono valore alla produzione ma distolgono da lavori che invece potrebbero portare efficienza e valore aggiunto all’azienda.

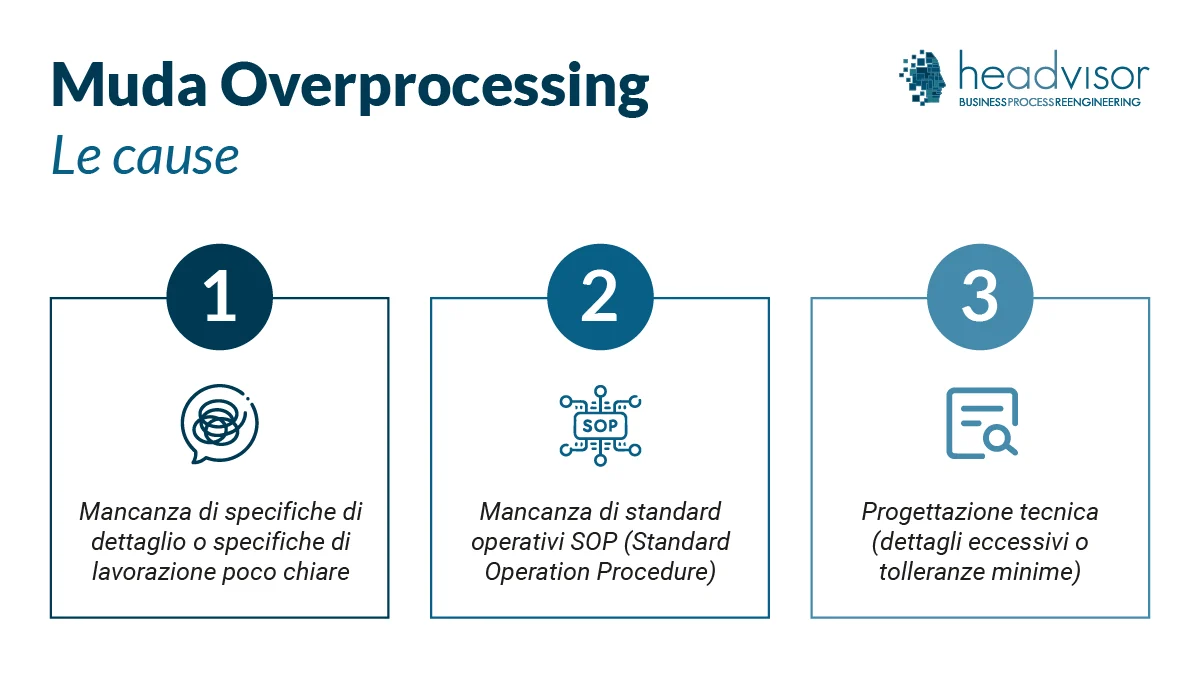

Cause dello spreco di extra-lavorazione (MUDA Overprocessing).

L’overprocessing può essere causato dai seguenti aspetti:

- Mancanza di specifiche di dettaglio o specifiche di lavorazione poco chiare. La mancanza di specifiche dettagliate porta alla conseguenza in cui gli operatori lavorano nel loro miglior modo possibile ma inconsapevoli di ciò che aggiunge veramente valore al prodotto o anche all'uso finale. Questo atteggiamento travalica il controllo del costo commessa o costo produzione traducendosi spesso in impiego eccessivo di tempo per lavorare o rilavorare componenti che non lo richiedono.

- Mancanza di standard operativi SOP (Standard Operation Procedure). Gli operatori lasciati liberi di scegliere come lavorare, sceglieranno metodologie comode ad ognuno di loro ma con specifiche di resa e tempo differenti.

- Progettazione tecnica. L’ufficio di progettazione spesso pongono livelli di dettaglio eccessivi o con tolleranze minime che richiedono una lavorazione di precisione quando in realtà spesso al cliente non interessa un livello di precisione tanto elevata. Ne consegue che si perde l’opportunità di lavorare con tolleranze più ampie che potrebbero essere prodotte con metodi significativamente più economici.

Esempi di inefficienza da Overprocessing (extra-lavorazione)

Immaginiamo 2 ingranaggi gemelli, tuttavia uno deve essere applicato ad un motore che ha alti giri e alta potenza pronto per lavorare 24h su 24, mentre l’altro ingranaggio invece sarà montato su un impianto con un motore più piccolo e con stress di lavoro più modesti.

Posto che il materiale sia lo stesso la differenza di lavorazione, tolleranze ai difetti, trattamenti termici e trattamenti superficiali non sarà certo lo stesso. Eppure non è infrequente che entrambe gli oggetti siano lavorati al massimo della qualità costringendo ad un costo elevato di produzione e magari alla riduzione del margine di vendita per uno dei 2 prodotti.

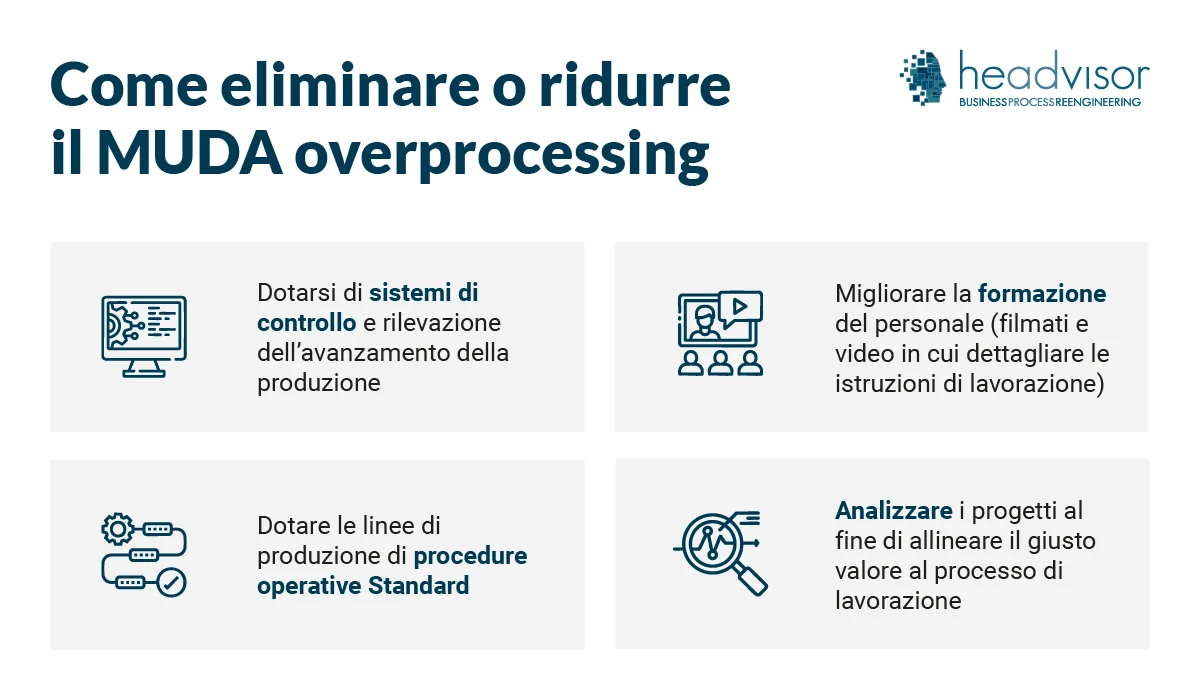

Come eliminare o ridurre l'overprocessing

Per evitare lo spreco di eccessiva lavorazione (MUDA Overproduction), è possibile eseguire una serie di semplici passaggi, come ad esempio l'implementazione del metodo delle 5S oltre ad utilizzare procedure operative standard (SOP Standard Operating Procedure) per fornire istruzioni dettagliate a tutti i dipendenti.

- Serve dotarsi di sistemi di controllo e rilevazione dell’avanzamento della produzione (meglio se digitali come sistemi MES - manufacturing execution system).

- Migliorare la formazione del personale attraverso anche l’uso di filmati e video in cui dettagliare le istruzioni di lavorazione (OPL One Point Lessons).

- Dotare le linee di produzione di procedure operative Standard (SOP Standard Operating Procedure)

- Analizzare i progetti valutandone l'ingegneria di processo al fine di allineare il giusto valore al processo di lavorazione

Aumentare il controllo della produzione (digitalizzando la raccolta delle informazioni), adottare processi standard (SOP) in aggiunta ad una adeguata formazione del personale (OPL), rappresentano un modo molto efficace per migliorare la qualità del prodotto e garantire la riduzione dell'eccesso di elaborazione.

Andrea Micheli

Classe 1986 Planning Manager, Lean Production.

Sviluppo pianificazione e project manager in ambiente Engine to Order

Mental Coach certificato University Coaching in collaborazione con Sport Team Bocconi di Milano.

I MUDA, gli sprechi produttivi del sistema Lean

Approfondisci anche tutti gli altri 7 MUDA o sprechi della Lean Production

Sei interessato a maggiori informazioni sull'efficientamento industriale e aziendale? Leggi anche:

- Che cos'è la Lean Production e come funziona

- BPR Business Process Management

- Innovation Manager: chi è e come opera in azienda

- Supply Chain Management e la digitalizzazione

- POC Proof Of Concept: che cos'è e come può aiutarti

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare