Tempo di lettura: 4 min

Indice

MUDA Attesa: Che cos'è?

Il MUDA Attesa o spreco del tempo di attesa è uno dei sette sprechi della Lean Production (o 7 MUDA), è l'atto di non fare nulla o lavorare lentamente in attesa di una fase precedente del processo o di materiale.

Quante volte può accadere che operatori in reparto siano inefficienti poiché sono in attesa di un'operazione precedente? In attesa di una consegna di prodotti? O di lavorare lentamente per mancanza di lavorazioni precedenti o centellinando i materiali in esaurimento?

MUDA Attesa: i Costi

Il tempo perso da tutti i dipendenti è certamente uno dei grandi costi dello spreco di attesa, il tempo che non spendono per aggiungere valore al prodotto è uno spreco un MUDA (i 7 sprechi della Lean Production). L'attesa non è qualcosa che il cliente vorrà pagare, il costo del tempo trascorso in attesa verrà sottratto direttamente dal profitto.

Spesso il tempo trascorso in attesa viene recuperato in seguito durante gli straordinari a una tariffa maggiorata. I dipendenti devono fermarsi di più a lavoro e la marginalità del prodotto viene erosa.

Ma perché i dipendenti e gli impianti produttivi possono cadere vittima del MUDA Attesa? La risposta più ovvia è che se i processi non sono puntuali anche impianti e dipendenti non possono lavorare per proseguire il loro lavoro.

Un altro risvolto del MUDA Attesa, è lo stress a cui spesso sono sottoposti i dipendenti per mancanza di organizzazione e puntualità. Inesperienza, pressapochismo, malagestione dei processi cagionano ritardi, attese e stress. Queste condizioni portano inevitabilmente ad altri costi come ad esempio la perdita di dipendenti. Questo costo è tutt'altro che da sottovalutare poiché il costo del turnover dei dipendenti, non è così evidente dai numeri di bilancio e spesso meno evidente di altri MUDA (i 7 sprechi della Lean Production).

Se l'azienda ha personale esperto e competente che si trova frequentemente nella condizione di eseguire compiti a tampone di inefficienze di processo anziché fare il loro lavoro, probabilmente se ne andranno. E magari al loro posto avrai nuovi lavoratori che dovrai formare (costo) o a cui va bene non fare nulla restandosene in attesa.

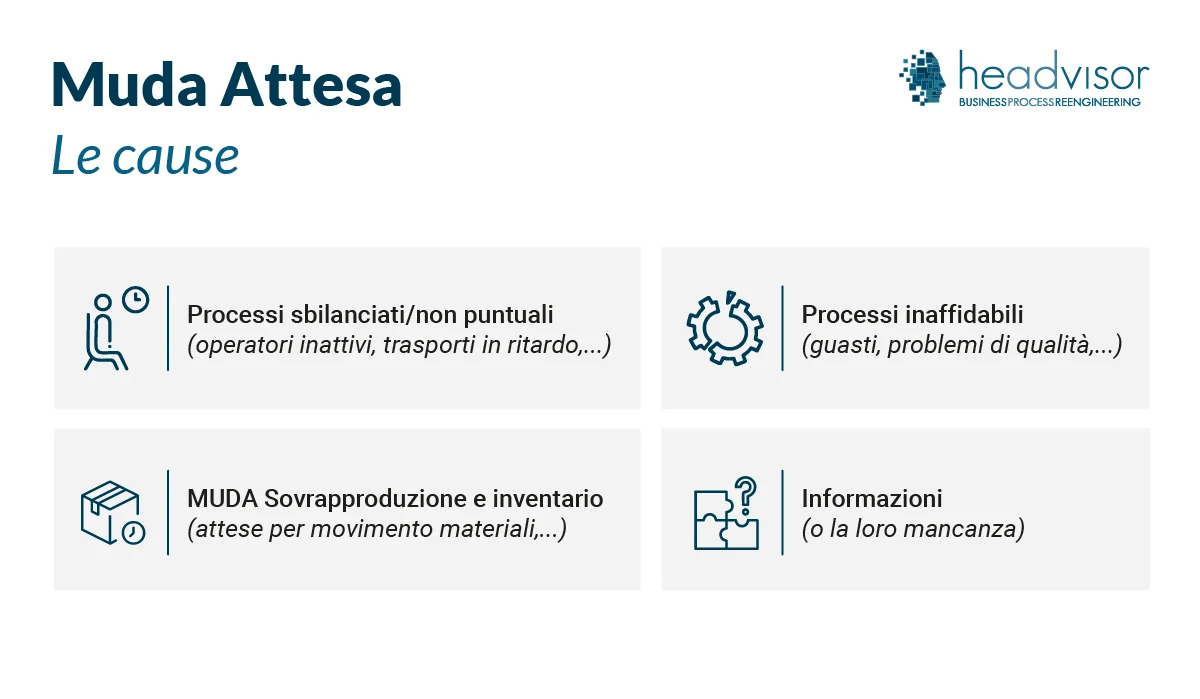

MUDA Attesa: le Cause

I processi sbilanciati/puntuali sono una causa di attesa: se un processo richiede più tempo del successivo, gli operatori rimarranno lì inattivi in attesa. Inoltre se le materie prime non arrivano in tempo (MUDA Trasporti) non ci sarà materiale da sottoporre a lavorazione.

I processi inaffidabili causano attesa, il processo successivo in attesa del precedente a causa di guasti, problemi di qualità, informazioni incomplete o il completamento di un passaggio troppo lungo.

Lo spreco di sovrapproduzione e lo spreco di Inventario (MUDA Inventario) causano anche lo spreco di attesa, questo è dovuto al fatto che questo materiale deve essere trasportato (un altro spreco MUDA) da un luogo all'altro. La movimentazione dei materiali è spesso una risorsa limitata e i processi vengono lasciati in attesa che si liberi un carrello elevatore o che un processo finisca di usare il carroponte e così via.

Le informazioni (o la loro mancanza) possono anche causare l'attesa, sia a causa di informazioni non chiare o mancanti per condurre un'operazione, sia anche per l'attesa di sapere quale prodotto deve essere eseguito successivamente.

Esempi di sprechi di attesa

- Operatori / Macchine fermi in attesa che la produzione di un processo precedente passi il controllo qualità.

- Attesa che venga risolto un guasto o manutenzione non programmata.

- Attesa di un processo precedente per completare un lotto di materiale.

- Attesa che il carrello elevatore o il carroponte trasporti un lotto di componenti.

- Attesa di informazioni dall'ufficio tecnico.

- Attesa di conoscere la priorità di quale lavorazione vada eseguita dopo.

- Attesa di una fornitura o conto terzi

- Attesa che la logistica fornisca il materiale

- Attesa dovuta a disordine in logistica

- Attesa di attrezzaggio del macchinario

Come eliminare o ridurre l'attesa

Procedere come normale nello stilare uno stato della situazione iniziale in cui evidenziare i processi e la capacità produttiva.

Ora serve ben delineare il flusso del Valore, cioè come viene prodotto valore aggiunto (VA) alla produzione e al lavoro aziendale.

Una volta compreso la mappa dei processi e dove il Valore viene prodotto ci si deve dedicare su tutte le fasi del processo che non danno Valore o che addirittura cagionano uno spreco (MUDA)

Finalmente identificati gli sprechi e le azioni a NON valore (NVA) si inizieranno tutti i correttivi necessari al fine di porre rimedio a questi sprechi.

Kaizen è una filosofia della Lean Production che ci viene incontro nella difficile opera del miglioramento continuo. Serve essere decisi ma per piccoli passi e soprattutto coinvolgendo tutti gli attori nella delicata opera del cambiamento o di Business Process Reengineering.

Serve operare una attenta pianificazione con bilanciamento dei processi di produzione. Adottare sistemi di controllo come gestendo il Takt Time di processo e visualizzazioni di carico produttivo (come ad esempio i grafici Yamazumi o istogrammi di capacità produttiva). Attraverso sistemi di calcolo e raccolta dati si può aumentare il controllo per garantire che i processi siano meglio abbinati per quanto riguarda i tempi di ciclo

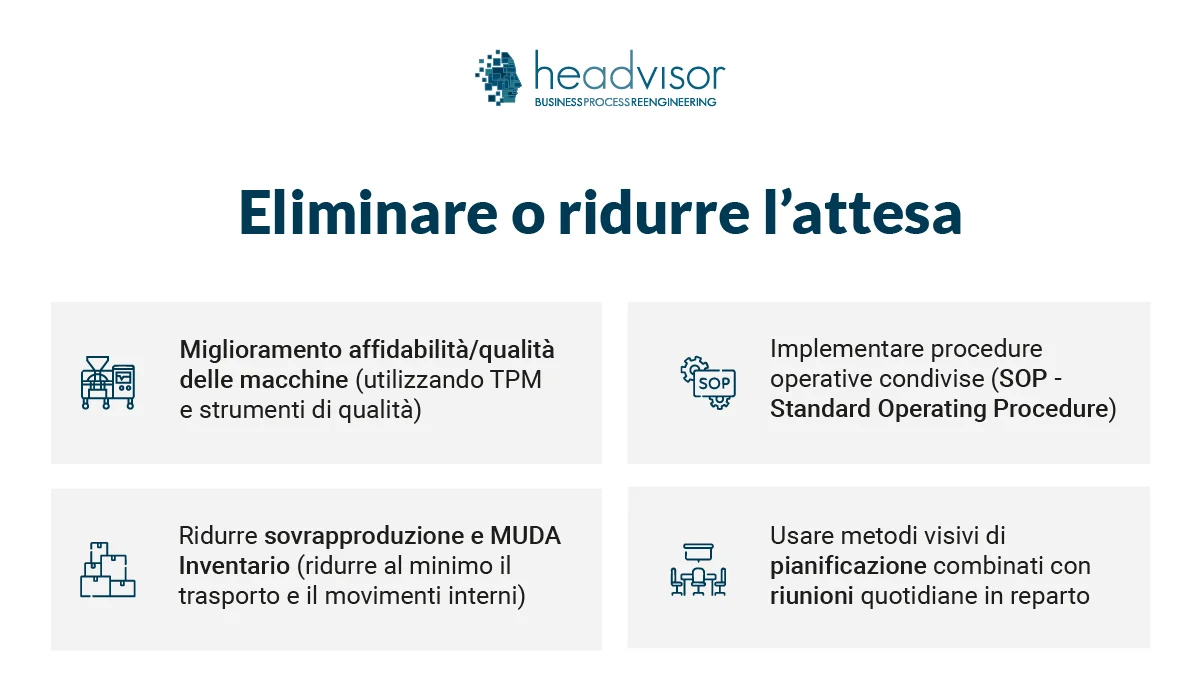

Miglioramento dell'affidabilità e della qualità della macchina utilizzando Total Productive Maintenance (TPM) e strumenti di qualità.

Ridurre la sovrapproduzione e lo Stock (MUDA Inventario) per ridurre al minimo il trasporto e il movimento tra e all'interno dei reparti.

Implementare procedure operative condivise (SOP - Standard Operating Procedure) per garantire che standard e metodi siano chiari e fruibili da tutti gli operatori. Usare metodi visivi di pianificazione combinati con riunioni quotidiane in reparto per assicurarti che tutti abbiano chiaro ciò che è necessario per la giornata.

Andrea Micheli

Classe 1986 Planning Manager, Lean Production.

Sviluppo pianificazione e project manager in ambiente Engine to Order

Mental Coach certificato University Coaching in collaborazione con Sport Team Bocconi di Milano.

I MUDA, gli sprechi produttivi del sistema Lean

Approfondisci anche tutti gli altri 7 MUDA o sprechi della Lean Production

Sei interessato a maggiori informazioni sull'efficientamento industriale e aziendale? Leggi anche:

- Che cos'è la Lean Production e come funziona

- BPR Business Process Management

- Innovation Manager: chi è e come opera in azienda

- Supply Chain Management e la digitalizzazione

- POC Proof Of Concept: che cos'è e come può aiutarti

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare