Tempo di lettura: 12 min

Indice

L’origine dell’Analisi FMEA

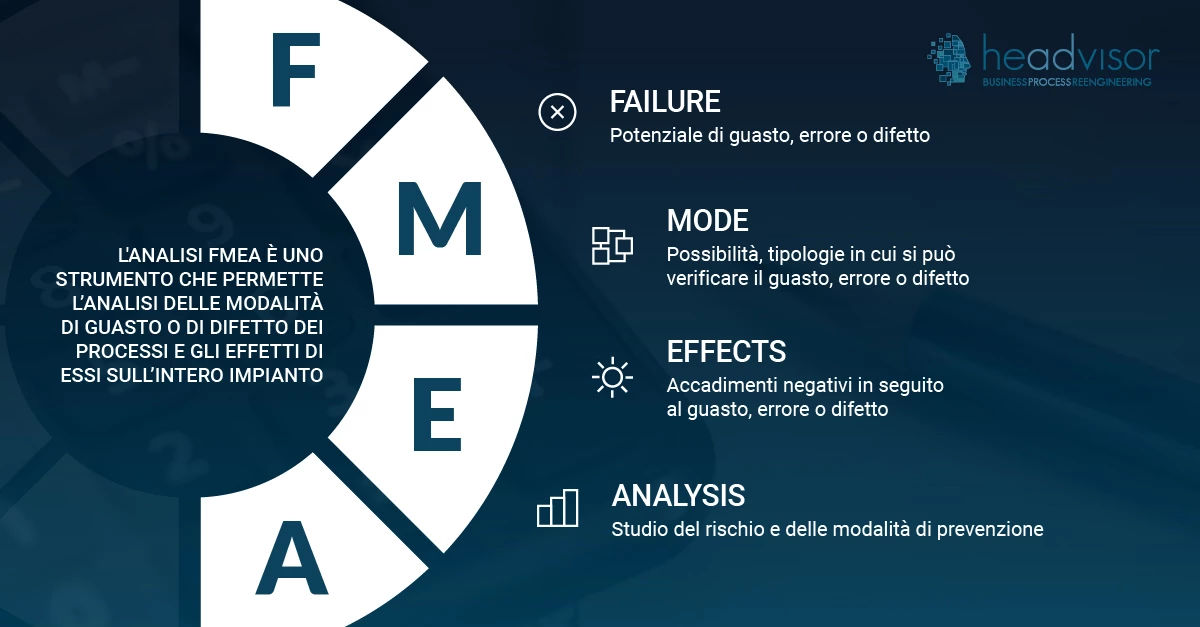

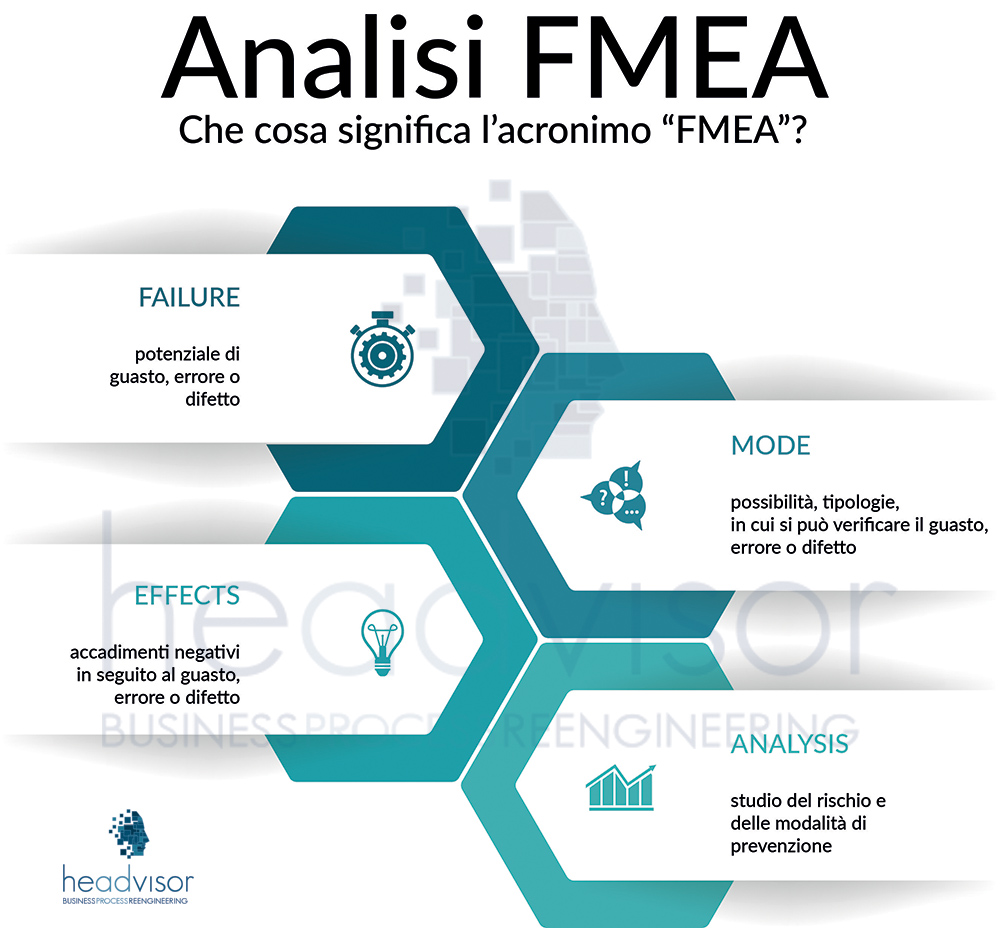

Significato: FMEA - Failure Mode and Effect Analysis

Modalità di guasto e analisi degli effetti

L’analisi FMEA è stata utilizzata per la prima volta negli anni ’40 dalle forze armate statunitensi per prevedere e minimizzare gli effetti negativi nel caso di un fallimento operativo.

Una volta finita la seconda guerra mondiale è stata dimenticata per una ventina d’anni, per poi essere ripresa negli anni ’60 dall’industria automobilistica, che stava attraversando un periodo di altissima competitività e quindi necessitava di sistemi per ottimizzare la produzione e “battere” la concorrenza.

Che cos’è l’Analisi FMEA

L’Analisi FMEA Viene utilizzata per l'analisi sistematica del rischio in sistemi o processi complessi. Lo scopo dell'applicazione è riconoscere, comprendere, limitare e porre rimedio a potenziali punti deboli e rischi e quindi evitare errori.

FMEA (Failure Mode and Effects Analysis) è un'analisi orientata al team che viene utilizzata per trovare sin dall'inizio potenziali fonti di errori nei prodotti o processi, per riconoscerne l'importanza e per valutarli al fine di ricavare misure preventive adeguate per evitarli se necessario. In questo modo, è possibile evitare o ridurre significativamente i costi elevati di controllo ed errore.

Questa metodologia permette di:

- Individuare preventivamente le eventuali modalità di guasto o difetto nei processi.

- Gli effetti negativi su impianti e processi nel caso si verifichino dei guasti.

- Pianificare le strategie per impedire guasti/difetto individuati o minimizzarne gli effetti negativi.

La metodologia FMEA

L'Analisi FMEA è uno strumento che permette un’analisi dei processi efficace e approfondita, dalla prospettiva di contenimento del rischio di guasti o difetti.

“Failure Mode” o Modalità di fallimento: indica le modalità in cui qualunque parte dei processi potrebbe fallire. I guasti sono errori o difetti, in particolare quelli che interessano il cliente finale. I guasti/errori/difetti possono essere potenziali o effettivi.

“Effects Analysis” o Analisi degli effetti: si riferisce all’individuazione delle potenziali conseguenze dei fallimenti, sia a livello di procedure interne all’azienda che a livello di reputazione aziendale con il cliente.

Quando utilizzare l’Analisi FMEA

Idealmente, è bene utilizzare l’analisi FMEA durante le prime fasi di progettazione concettuale di un processo o prodotto, quindi durante il processo di progettazione o riprogettazione.

Questa analisi trova il miglior utilizzo nello sviluppo di nuovi prodotti e processi o quando questi devono essere modificati e adattati. Si persegue la strategia che gli errori dovrebbero essere evitati.

Ciò significa che vengono effettuate valutazioni del rischio che mostrino in sotto-aree dove maggiormente l'attenzione debba essere posta sulla prevenzione degli errori.

Questo livello di consapevolezza e attenzione porterà alla riduzione degli errori migliorando la qualità del prodotto inviato al cliente.

In dettaglio è consigliato utilizzare questo approccio nei seguenti casi:- Quando un processo, prodotto o servizio viene progettato o riprogettato, dopo l'implementazione della funzione di qualità (QFD - Quality Function Deployment)

- Quando un processo, prodotto o servizio esistente viene applicato in un modo nuovo.

- Prima di sviluppare piani di controllo per un processo nuovo o modificato.

- Quando gli obiettivi di miglioramento sono pianificati per un processo, prodotto o servizio esistente.

- Quando si analizzano i guasti di un processo, prodotto o servizio esistente.

- Periodicamente per tutta la durata del processo, prodotto o servizio.

A cosa serve l’Analisi FMEA e quali sono i benefici

Questo tipo di analisi si rifà alle procedure di controllo per mantenere efficiente lo stato di salute di processi e impianti

Viene utilizzata dai consulenti ISO per la gestione della qualità (ISO 31000) e dagli esperti di Risk Management per analizzare tutti i KRI (Key Risk Indicator) che mettono a repentaglio la struttura organizzativa.

L’approccio strutturato dell’Analisi FMEA aiuta ad anticipare i potenziali guasti nella produzione o nella progettazione di un prodotto o processo.

L’Analisi FMEA consente di identificare e dare la priorità ai guasti in base alla gravità delle loro conseguenze, alla frequenza con cui si verificano e alla facilità con cui sono individuabili. Puoi quindi agire per limitare o prevenire i guasti, a cominciare da quelli più gravi.

Ecco i motivi principali per cui molte aziende utilizzano l’Analisi FMEA:

Aumento dell’efficienza aziendale

L’Analisi FMEA permette di aumentare l’efficienza aziendale perché migliora i tempi di risposta del personale se i guasti previsti nell’analisi effettivamente accadono.

Questo aumento di velocità di reazione/prevenzione permette di liminare gli effetti dei guasti, difetti o errori che si possono verificare.

Meno costi di riparazione

L’Analisi FMEA permette di approcciare in modo proattivo apparecchiature, macchinari e sistemi. Prevedere quando un macchinario si guasterà, invece che attendere che si guasti e di conseguenza aumentare la probabilità di rotture future, permette di programmare la manutenzione nel momento ottimale.

Più tempo di attività

Un macchinario/sistema che si rompe rallenta la produzione, cosa che aumenta le perdite aziendali. Le procedure programmate dall’Analisi permettono al team di intervenire nel modo corretto, appena possibile. In questo modo il team eviterà di aggiungere errori umani al guasto e di diminuire il tempo di attesa per l’intervento per risolvere la situazione. Questo significa che il tempo di attività aumenta.

Maggiore sicurezza per lavoratori

La sicurezza dei lavoratori è una priorità per ogni azienda, ma le aziende stesse non sempre conoscono tutti i rischi di sicurezza che esistono nei vari reparti. L’Analisi FMEA permette di individuare i rischi per la sicurezza dei lavoratori e quindi implementare delle misure di sicurezza.

Aumentare la velocità di risposta ai problemi

L’Analisi FMEA consente di risolvere i problemi velocemente, applicando le procedure decise e documentate nell’analisi. Avere dei metodi documentati aiuta tutto il personale a sapere esattamente cosa fare e quando, diminuendo drasticamente il rischio di errori e migliorando l’efficienza aziendale.

4 Settori industriali che utilizzano FMEA regolarmente

L’Analisi FMEA porta benefici a tutte le aziende, in tutti i settori. Ma ci sono settori che la implementano più di altri e da più tempo, proprio perché sono settori che da tempo stanno implementando strategie per il miglioramento dell’efficienza aziendale. Da questi settori è possibile imparare come mai è stata implementata questa analisi e quali benefici stia portando.

Sviluppo Software

L’Analisi FMEA viene utilizzata spesso nel settore di sviluppo software, perché è un settore con grande concorrenza e i cui prodotti sono utilizzati da moltissimi utenti finali, in cui gli errori di produzione quindi possono influenzare la reputazione del brand e di conseguenza le vendite del prodotto.

Implementare un sistema di Analisi FMEA permette di migliorare il servizio clienti, di produrre software affidabili, ridurre il costo della qualità, il costo e la densità dei difetti.

Produzione

Le grandi aziende nell’industria manifatturiera utilizzano da anni l’Analisi FMEA per anticipare i potenziali guasti di assemblaggio e produzione dei prodotti e per prevenire azioni collettive che possono essere anche molto costose.

L’utilizzo dell’Analisi FMEA permette di produrre prodotti affidabili, di alta qualità e che soddisfano le aspettative di qualità dei clienti.

Trasporti e logistica

Il settore dei trasporti e della logistica presenta difficoltà intrinseche derivanti dalla naturale variabilità dei sistemi di trasporti. L’Analisi FMEA consente di prevedere gli errori e prendere misure per evitarli o evitarne le conseguenze, permettendo di consegnare i prodotti in modo affidabile.

L’industria dei trasporti e della logistica utilizza l’Analisi FMEA anche per valutare le catene di approvvigionamento al fine di garantire un servizio di qualità.

Agricoltura

Le aziende del settore agricoltura si affidano all’Analisi FMEA per valutare i rischi ambientali, i rischi per la produzione, i guasti legati ai macchinari utilizzati e gestire la qualità del prodotto.

Questo è importante per considerazioni ambientali, etiche e legali.

Analisi FMEA di Design (DFMEA) vs. Analisi FMEA di Processo (PFMEA)

Esistono due metodi di analisi FMEA:

- L’analisi FMEA di Design

- L’analisi FMEA di Processo

La principale differenza tra questi due metodi viene espressa dai loro nomi. La metodologia Design FMEA si concentra sulla creazione di prodotti affidabili, mentre la metodologia Process FMEA si concentra sullo sviluppo di processi affidabili.

Sebbene possano essere utilizzati in modo indipendente, vengono spesso utilizzati insieme come parte del processo di analisi dei rischi e possibilità di guasti di un’azienda. Questo perché sia il design dei prodotti che i processi aziendali sono a rischio di guasti ed errori ed entrambi contribuiscono alla generale qualità aziendale.

Se un’organizzazione si impegna ad implementare il miglioramento continuo dovrebbe utilizzare entrambe le tipologie di Analisi FMEA, periodicamente.

Come si svolge una Analisi FMEA?

Condurre una Analisi FMEA è un processo complesso che richiede varie figure professionali, non solo il livello manageriale e i consulenti.

Abbiamo preparato un modello di Analisi FMEA scaricabile in formato Excel, per scaricarlo è possibile andare in alto nella pagina, prima dell’inizio del tutorial oppure nel piede del tutorial. Il modello che abbiamo preparato è completamente gratuito!

Prima di tutto facciamo un elenco delle definizioni utili per l’Analisi FMEA:

- Rischio: il rischio è il guasto, il difetto o il danno che potrebbe accadere;

- Gravità (classificata in numeri da 1 a 10): la gravità è quanto il rischio (guasto/difetto/errore) potrebbe danneggiare l’azienda se si verifica;

- Probabilità di accadimento (classificata in numeri da 1 a 10): la probabilità di accadimento è la probabilità che il rischio si verifichi, ad esempio un guasto che si verifica ogni volta che la macchina si accende è molto probabile, mentre un guasto che potrebbe accadere ma non è mai accaduto è poco probabile;

- Probabilità di rilevamento (classificata in numeri da 1 a 10): la probabilità di rilevamento è quanto i sistemi di controllo dell’azienda sono efficaci nel rilevare l’errore/il guasto nel caso questo si verifichi;

- Priorità del Rischio: la priorità del rischio è una combinazione della gravità, probabilità di accadimento e di rilevamento. Per ottenere la priorità del rischio è necessario moltiplicare il rischio x la probabilità di accadimento x la probabilità di rilevamento;

- Interventi per la gestione del rischio: gli interventi della gestione del rischio sono tutti gli interventi che è possibile fare per mitigare gli effetti del rischio se questo si verifica;

- Interventi per prevenire il rischio: gli interventi per prevenire il rischio sono tutti gli interventi per prevenire l’accadimento del rischio;

Analisi FMEA – Passo 1: Preparazione all’analisi e scelta del Team

Il lavoro di preparazione prevede la raccolta e la creazione di tutti i documenti necessari per l’analisi. Dato che l’Analisi FMEA può essere fatta in ogni momento del processo di sviluppo e su qualunque processo aziendale è molto importante includere nel processo di Analisi FMEA tutti coloro che lavorano su un determinato prodotto o sono parte di un determinato processo.

Spesso si tende ad ignorare il personale di produzione, ma la fase di produzione è proprio quella in cui più spesso si verificano guasti, errori o difetti. Per questo è molto importante coinvolgere anche il personale di produzione.

Analisi FMEA – Passo 2: Raccolta dati per l'analisi

Nell'analisi dei guasti, serve scandagliare ogni possibilità di errore. Diventa fondamentale portare all'attenzione di tutti i partecipanti quanti più casi possibili e tutta la documentazione necessaria. I documenti preparatori dovrebbero includere:

- Mappa dei processi

- Diagramma dei parametri

- Schema perimetrale/a blocchi

- Elencazione dei guasti storici

- Analisi Pest/Pestel

- Analisi SWOT

- Diagramma di Pareto

- Diagramma di Ishikawa

- Flow Charts di processo

- Non conformità rilevate

- etc

Un altro passaggio importante prima di cominciare una Analisi FMEA è determinare lo stato As-Is di prodotto/processo, tramite una serie di elementi di controllo, che possono dettagliare meglio:

- Requisiti da includere

- Presupposti di progettazione e / o processo

- Distinta base preliminare / componenti

- Cause note da prodotti surrogati

- Possibili cause delle interfacce

- Potenziali cause derivanti da scelte progettuali

- Possibili cause di rumori e ambienti

- FMEA precedenti

- Metodi di test e controllo precedenti utilizzati su prodotti simili

È inoltre importante, nel caso di una Analisi FMEA di Design, portare anche una serie di documentazioni sulla qualità e sulle necessità dei clienti, per avere sempre presenti quali sono gli standard con cui si deve misurare il prodotto.

Analisi FMEA – Passo 3: Definizione dei Guasti, stima degli effetti e delle cause

Il primo passo che il team deve fare, per cominciare una Analisi FMEA è quella di riunirsi per focalizzarsi sul dibattito che ne scaturirà.

Comincerà poi un processo di Brainstorming in cui saranno scritti i rischi possibili legati ai diversi soggetti presi in analisi (un particolare processo, un macchinario, l’intera azienda, un nuovo prodotto etc.).

Sarà necessario rendere tutti partecipi sui problemi causati da guasto, ripercorrere attraverso i vari soggetti del team i rischi e le problematiche legate a diversi aspetti (sicurezza del personale, inefficienza, blocco produttivo, costi aziendali etc.)

Tutti devono venire a conoscenza di cosa possa significare avere un guasto di un determinato processo o impianto e di quali potrebbero essere i rischi ad esso legati.

Al termine di questo Brainstorming verranno esaminati i rischi singolarmente.

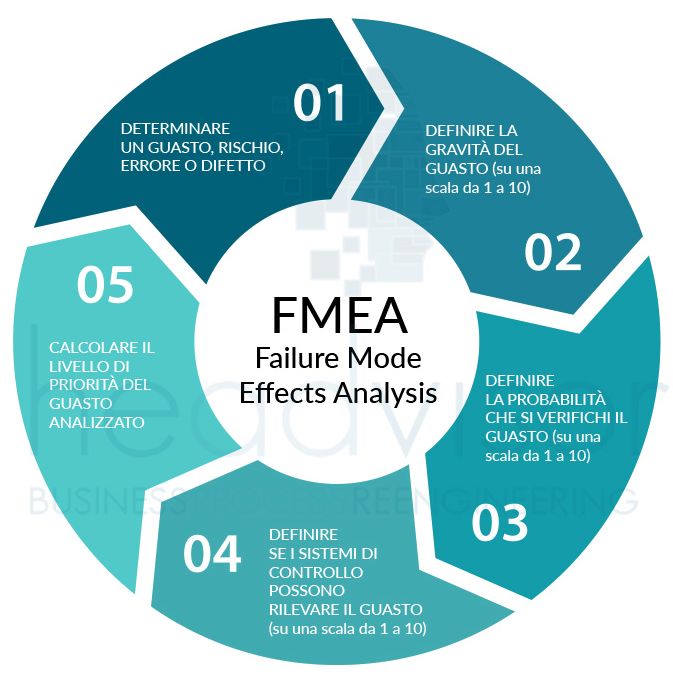

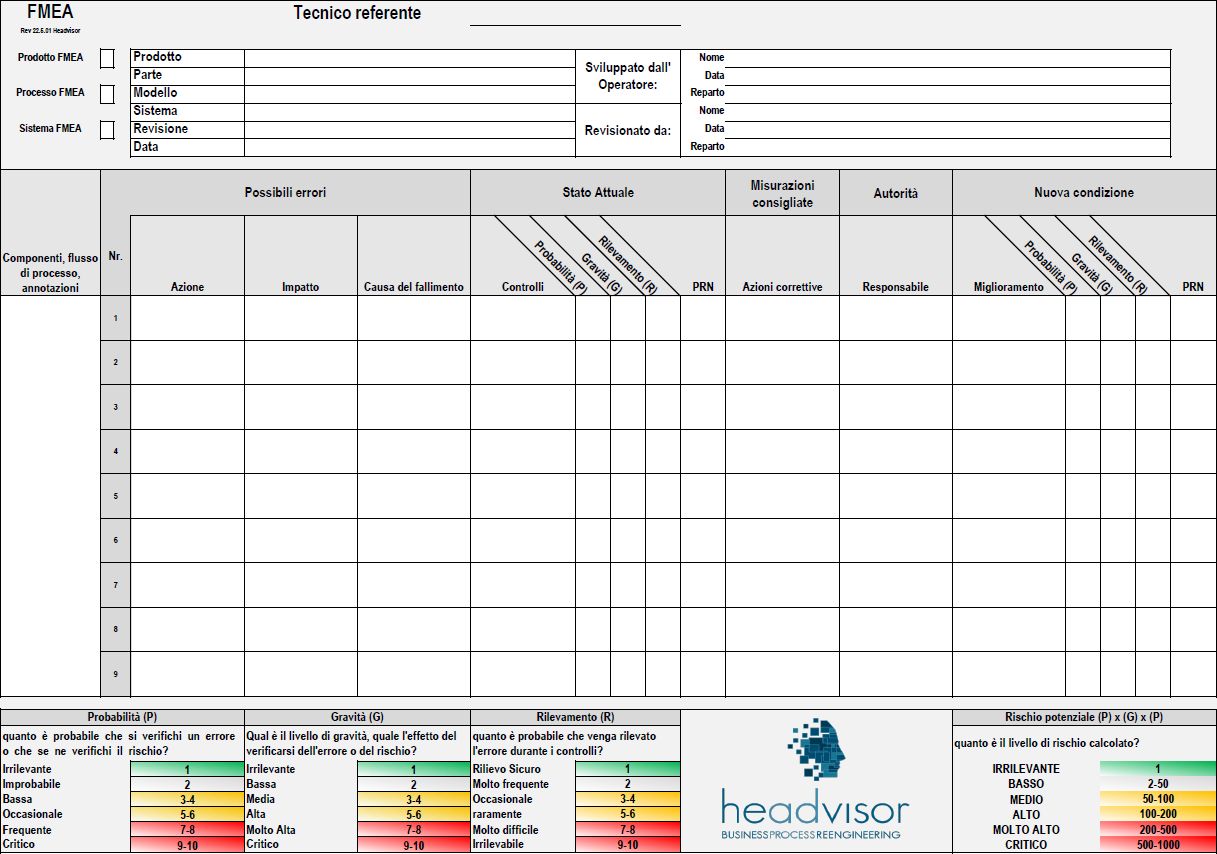

Analisi FMEA – Passo 4: Definizione le priorità dei Guasti, individuazione e rating di errori e danni

A tutti i rischi individuati sarà assegnato, un punteggio di priorità. Questo sistema permetterà di comprendere esattamente quali rischi sono più importanti e quali sono i meno urgenti da correggere.

Questo punteggio sarà calcolato moltiplicando i 3 valori di seguito elencati:

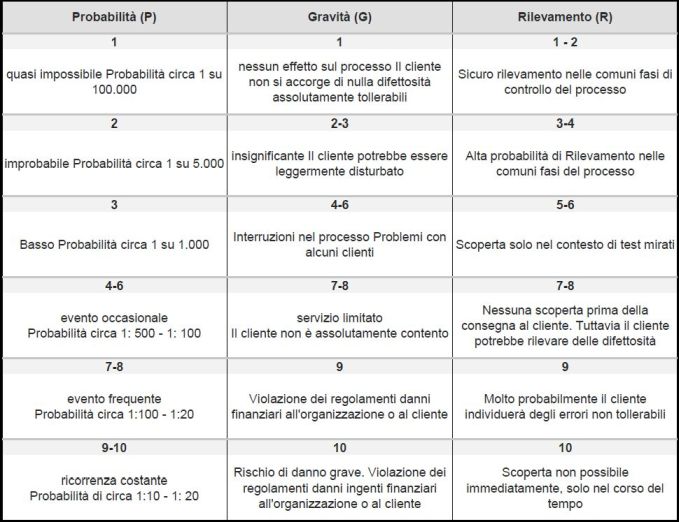

Probabilità (P): quanto è probabile che si verifichi un qualsiasi tipo di errore o che se ne verifichi il rischio?

Gravità (G) - Qual è il livello di gravità, quale l'effetto del verificarsi dell'errore o del verificarsi del rischio?

Rilevamento (R): quanto è probabile che venga rilevato il verificarsi dell'errore durante i controlli al fine di evitare che si verifichi?

Modulo di compilazione per il calcolo del punteggio di rischio

Analisi FMEA – Passo 5: Definire le azioni per preventive e mitigare i rischi

Una volta stabiliti i rischi e la priorità dei rischi è il momento di individuare le azioni preventive e correttive. Una grande parte delle azioni preventive è comprendere quali rischi non abbiano sistemi di individuazione e implementare strategia per rilevarli.

- Strategie di prevenzione del rischio: nelle strategie di prevenzione sono incluse tutte le possibili azioni da prendere per evitare che il rischio accada. Un esempio potrebbe essere programmare la manutenzione di una macchina che ha spesso dei guasti. In questo modo si previene il guasto e quindi il fermo di produzione;

- Strategie di gestione del rischio: tutte queste strategie sono improntate alla gestione del rischio una volta che questo accade. Un esempio potrebbe essere quello di preparare del personale qualificato per riparare un macchinario che si continua a guastare;

È importante che il team si sforzi per individuare almeno una strategia di prevenzione e una strategia di gestione per ogni rischio individuato.

Analisi FMEA – Passo 6: Riorganizzazione delle priorità dei rischi e chiusura dell’analisi FMEA

Dopo l’individuazione dei sistemi di prevenzione e gestione del rischio è il momento di riorganizzare le priorità dei rischi e chiudere l’Analisi FMEA, comparandola con le precedenti Analisi FMEA (se ce ne sono) fatte.

La comparazione con le precedenti analisi serve a:

- verificare di aver dato la corretta importanza a tutti i rischi

- verificare di aver assegnato i punteggi adeguati

- verificare di aver inserito tutti i sistemi di gestione/prevenzione di rischi

- analizzare come i rischi, i processi o il design di un nuovo prodotto sono cambiati nel tempo

Una volta effettuata la comparazione è corretto fare una nuova analisi sulla priorità del rischio: riprendendo il documento redatto con tutti i punteggi, è necessario analizzare ogni singolo rischio e rivederne il rating di priorità, per assicurarsi che sia corretto.

Una volta che tutto il team è in accordo il documento dell’Analisi FMEA viene chiuso e condiviso con il management.

Analisi dei documenti FMEA da parte del Management

I consulenti e i manager aziendali devono rivedere l’Analisi FMEA per comprendere i rischi individuati e rivedere i punteggi di priorità dei rischi.

Esempio di Analisi FMEA

Valutiamo il rischio attraverso un esempio pratico di tabella. Nell'esempio FMEA che segue vogliamo descrivere la gravità di un errore produttivo sulla fornitura ad un cliente.

Le variabili sono il livello di rischio che il cliente possa ottenere pezzi non perfetti fino al danno economico grave nel caso di una fornitura strategica e completamente sbagliata.

Esempio FMEA - Determinazione parametri di rischio

Per ogni errore / rischio vengono determinati i seguenti parametri:

Probabilità (P): quanto è probabile che si verifichi un qualsiasi tipo di errore o che se ne verifichi il rischio?

Gravità (G) - Qual è il livello di gravità, quale l'effetto del verificarsi dell'errore o del verificarsi del rischio?

Rilevamento (R): quanto è probabile che venga rilevato il verificarsi dell'errore durante i controlli al fine di evitare che si verifichi?

A ciascuna di queste tre variabili viene assegnato un valore dalla seguente scala di rating:

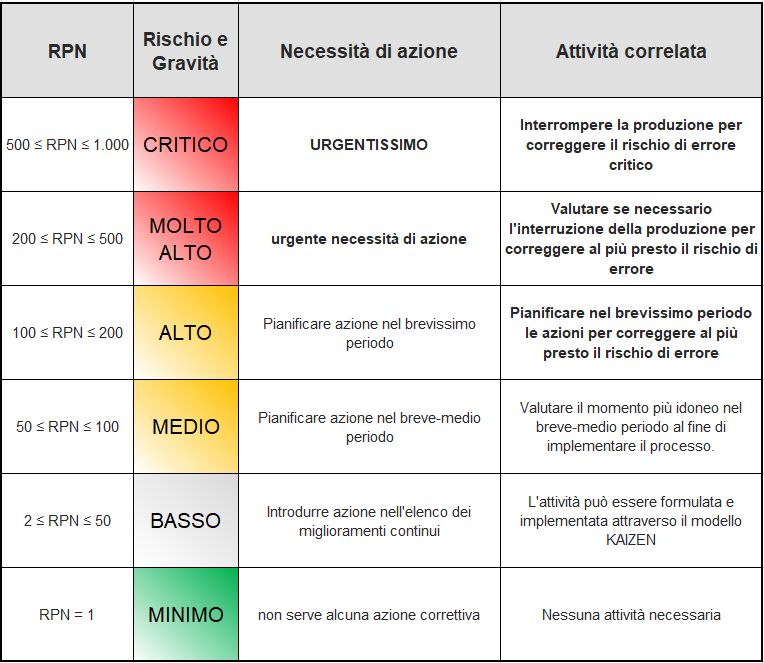

Determinazione del valore di RPN - Risk Priority Number

Per poter esprimere e valutare il rischio potenziale, viene ora formato un numero di priorità del rischio (RPN - Risk Priority Number). Si applica quanto segue:

RPN = P x G x R

Ciò può comportare numeri di priorità al rischio compresi tra 1 e 1.000.

Maggiore è l' RPN, maggiore sarà l'inaccettabilità dell'errore o del rischio associato. Il valore che l' RPN esprime difficilmente può derivare da un livello di diagnosi automatica, deriva piuttosto da valutazioni soggettive e calcolato empiricamente.

Ovviamente dipende anche dal tipo di processo.

Se si analizza un processo critico per l'azienda, è certamente necessario selezionare dei parametri diversi rispetto a un processo di supporto o accessorio.

La tabella seguente mostra una possibile valutazione di una conseguenza pratica derivante dalla raccolta dei parametri di un valore RPN :

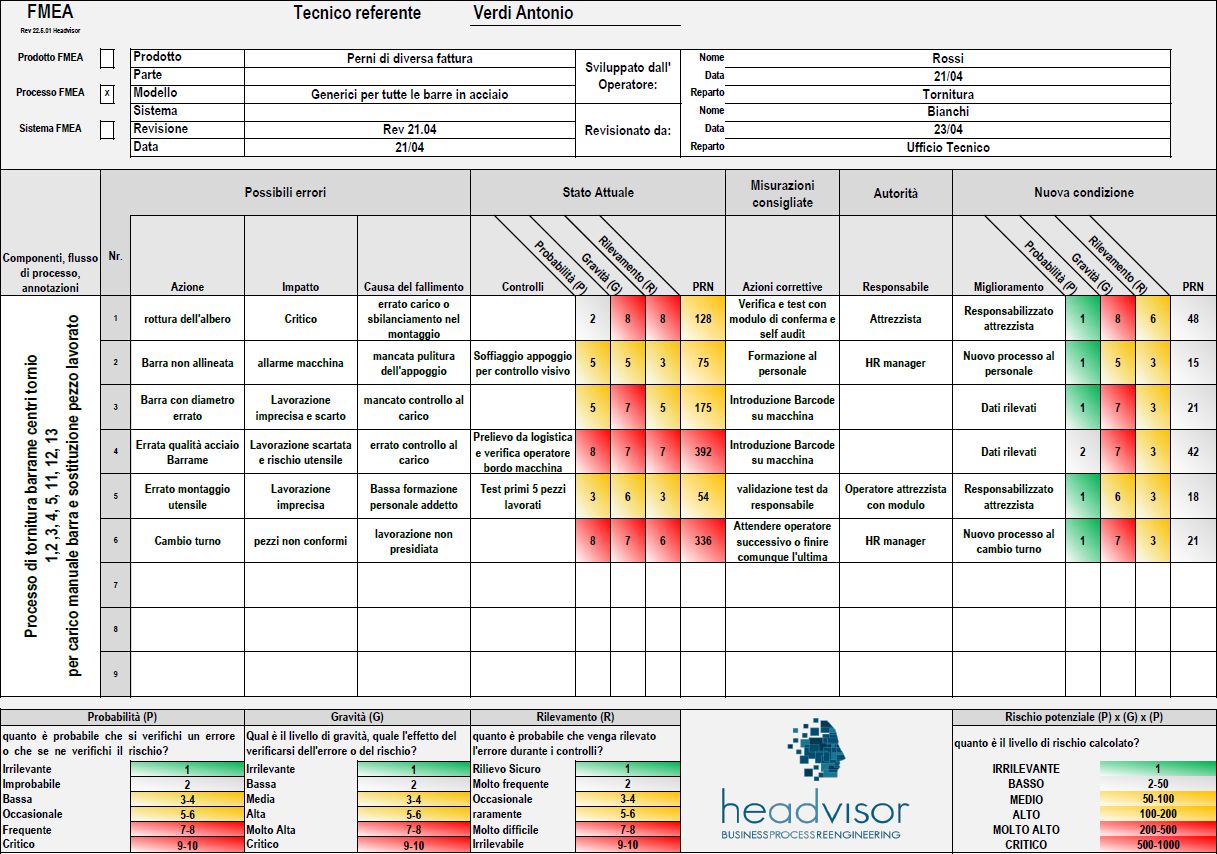

Esempio FMEA di implementazione processo

Nell'esempio seguente sono stati rilevati da dei centri di tornitura barre, alcuni elementi di criticità che possono influenzare l'utilizzo del macchinario e la perdita di efficienza.

Gli elementi di rischio, sono i più disparati, dall'attrezzaggio, al montaggio utensili o all'utilizzo di materia prima non corretta o non conforme. Ecco alcuni esempi:

- Rottura dell'albero

- Barra non allineata

- Barra con diametro errato

- Errata qualità acciaio Barrame

- Errato montaggio utensile

- Cambio turno

- etc.

L'analisi è suddivisa in 2 momenti al fine di rilevare le criticità nella prima parte (come descritto ampiamente sopra) e la contestuale messa in opera di tutti i correttivi necessari. Il risultato atteso è quello di dare seguito alla riduzione del rischio con azioni mirate.

Nel caso dettagliato si riducono le criticità di errato materiale attraverso un doppio controllo sia dall'operatore di logistica che dall'operatore a bordo macchina al fine di ridurre il rischio di errato materiale grazie all'adozione di codici a barre prima della messa in macchina.

Allo stesso modo vengono responsabilizzati i referenti per la formazione del personale alla misurazione o controllo visivo dell'impianto. Questa responsabilità avviene grazie all'adozione di un modulo di Self Audit alla fine di ogni attrezzaggio e con indicato nome e firma del responsabile dell'attrezzaggio. In questo modo si aumenta il livello di controllo e si individuano eventuali carenze dalla gestione delle responsabilità del personale.

L'esempio indicato mette in evidenza come a seguito di una iniziale rilevazione di criticità si sia poi attuato un sistema di efficientamento con la messa in gioco di diversi referenti (HR manager, attrezzisti, personale di logistica e operatori a bordo macchina) ancora una volta il sistema FMEA ha dato vita alla gestione di un Team coeso nella ricerca di soluzioni condivise.

Considerazioni:

Si noti come nella colonna della Gravità (G) i valori non siano stati minimamente toccati. Infatti il livello di Gravità benchè assegnato in modo soggettivo deve restare sempree comunque il medesimo. Tolti casi in cui subentrino fattori di contesto estranei, il livello di gravità è l'elemento di costante nell'analisi.

Invece gli elementi variabili e di controllo che possono governare un efficientamento attraverso l'analisi FMEA sono certamente il livello di Probabilità (P) e Rilevabilità (R).

Proprio su questi 2 elementi si deve operare il processo di efficientamento, riducendo la variabilità del processo (e quindi operando sul fattore di Probabilità) e aumentando il controllo (per migliorare il fattore di Rilevabilità).

Argomenti correlati

- Project Management per gestire efficacemente i progetti della tua azienda.

- Diagramma Ishikawa e i 5 Perchè (5whys) per la risoluzione di problemi procedurali

- Spreco di Skills e Formazione l'importanza del personale ben formato

- KRI (Key Risk Indicator) e la misurazione di indici di rischio

- Risk Management per la gestione dei fattori di rischio aziendali

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare