Tempo di lettura: 10 min

Indice

2. Value Stream Mapping: che cos'è?

3. Lo scopo del Value Stream Mapping

6. Prima che vengano apportate modifiche al processo

7. Funzionalità del Value Stream Mapping

8. Vantaggi e benefici del Value Stream Mapping:

- Dove utilizzare la gestione del flusso di valore?

- Il Value Stream Mapping è una attività efficace che permette di visualizzare ed ottimizzare:

Value Stream Mapping (VSM)

Sinonimi: Mappatura del flusso di valore, Value stream Design, Value Stream Map (VSM), Value Stream Mapping

Value Stream Mapping: che cos'è?

Sicuramente avrete sentito parlare del concetto di Lean Management e dei vantaggi dei processi Lean per la produzione. Ma da dove iniziare? Value Stream (VSM - Value Stream Management) è un metodo di gestione Lean per analizzare lo stato corrente e lo sviluppo concettuale di uno stato target migliorato (Future State Map).

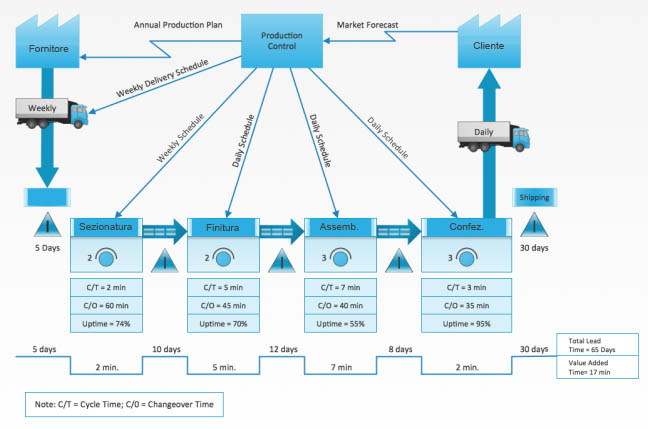

La Value Stream Mapping (VSM) viene utilizzato per la rappresentazione visiva di tutte le fasi del processo necessarie per completare un prodotto o servizio. Viene visualizzato l'intero flusso di materiale e dati, a partire dal fornitore fino alla consegna al cliente. In questo modo si evidenziano come queste attività impattino nel ciclo produttivo aziendale.

In letteratura e in ambito specialistico quando si parla di Value Stream Management, si parla anche di VSM (Values Stream Mapping).

Value stream Management VSM è una disciplina di gestione che fa parte dell'area di gestione della Lean Production .

Lo scopo del Value Stream Mapping

Con questo strumento, si può analizzare a colpo d'occhio le fonti e le cause di sprechi e ritardi nel flusso di lavoro; colli di bottiglia, scorte eccessive e altri ostacoli o interruzioni che potrebbero influire sulla produttività e di conseguenza, sulla redditività. Questa analisi fornisce una buona base per il passaggio alla gestione Lean Production , la razionalizzazione dei processi, con la quale gli esperti di Headvisor saranno ben lieti di aiutarvi.

VSM è la rappresentazione grafica di uno o più flussi di valore che descrivono le attività necessarie all'azienda per soddisfare la domanda del cliente. Queste attività si suddividono in:

- Attività a valore aggiunto: attività acquistate dal cliente

- Attività non a valore aggiunto: attività che non genera valore per la soddisfazione del cliente ma comunque ritenuta necessaria

- Attività non a valore: attività completamente inutile per la quale si genera dello spreco di risorse

La Current State Map

Prima di iniziare a formulare la Value Stream Mapping, la regola base è quella di registrare sempre i processi che si stanno verificando in questo momento. Solo a conclusione della Current State MAP (CSM) provare ad immaginare i processi che si dovrebbero verificare.

Quindi serve molta osservazione sul campo, non limitarsi a chiedere o supporre. Senza orientamento al processo, non c'è una vera gestione Lean

La Future State Map

Lo scopo ultimo della mappatura del valore è quello di dare all'azienda una prospettiva futura del raggiungimento di obiettivi di efficientamento organizzativi.

Per fare questo, ci verrà in contro la Future State Map ossia la versione reingegnerizzata del processo analizzato dalla VSM.

La concezione della Future State Map avverrà mentre si esegue il Value Stream Mapping. Ma la formulazione della Future State Map deve iniziare solo dopo la conclusione delle attività di Value Stream Mapping

Prima che vengano apportate modifiche al processo

Scorte e sprechi eccessivi sono dannosi per la produttività. Uno dei principali vantaggi dell'implementazione della mappatura del flusso di valore è l'dentificazione di potenziali opportunità di miglioramento e priorità di azione. Migliorare inoltre la comprensione dell'attuale processo (già schematizzata attraverso la Current State MAP - CSM)

Eseguire una analisi completa con capacità di riconoscere e comprendere l'intero processo per l'ottimizzazione.

Risolvere i problemi attraverso l'analisi delle cause principali, non solo eliminando i sintomi. Utilizzando ad esempio il Diagramma di Ishikawa, 5m e 5Whys.

Funzionalità del Value Stream Mapping

Col termine Value Stream Mapping (VSM) si intendono quelle attività atte a rilevare e analizzare la gestione del flusso di valore e alla progettazione del flusso di valore.

I flussi principali dell'attività di Value Stream Mapping attraverso i quali scorre il prodotto, sono:

Engineer

Mappatura del flusso di sviluppo dal concept del prodotto, fino all'inizio della produzione.

Production

il flusso di produzione, e quindi dall'arrivo della materia prima fino alla consegna del prodotto finito e consegnato al cliente.

Vantaggi e benefici del Value Stream Mapping:

I vantaggi della gestione del flusso di valore VSM e della progettazione del flusso di valore includono:

- I dirigenti coinvolti sviluppano una maggior comprensione dei processi rilevanti in azienda

- L'imprenditore focalizza sull'organizzazione la sostenibilità per il processo di miglioramento

- Presentazione semplice e visiva basata su schema grafico

- Crea una comprensione comune di ciò che è o come dovrebbe essere

- Aiuta a identificare le cause degli sprechi

- Mette in risalto le leve del cambiamento per l'ottimizzazione dei processi

- Mostra le priorità di azioni e comportamenti

La gestione del flusso di valore è uno strumento importante per la pianificazione della produzione e la progettazione dei processi di creazione di valore sia nei reparti di produzione che in ufficio.

L'idea di base che sottende al Value Stream Mapping è quello di visualizzare i flussi di materiale e informazioni.

In questo modo tutti possano avere chiaro ciò che avviene e ciò che potrebbe avvenire apportando modifiche ai processi.

I vantaggi della gestione del flusso di valore inoltre è dato dal fatto che il sistema di Value Stream Mapping è un sistema fortemente orientato agli obiettivi. Adotta infatti la filosofia Kaizen - Miglioramento continuo del "Miglioramento continuo".

Quindi deve sempre rivolgersi al raggiungimento di uno stato di destinazione in cui siano richiesti anche più passaggi secondari, fattibili e direttamente utilizzabili (work packages)

Dove utilizzare la gestione del flusso di valore?

La gestione del flusso di valore viene utilizzata, tra le altre cose, per migliorare l'efficienza delle aziende produttive e manifatturiere ma può essere utilizzata anche per migliorare i processi di servizio e potenzialmente tutte le organizzazioni aziendali.

Il Value Stream Mapping è una attività efficace che permette di visualizzare ed ottimizzare:

- il flusso dei materiali

l’avanzamento dei processi dalla materia prima al prodotto finito - il flusso delle informazioni

la sequenza dei passaggi di informazione che segue un percorso inverso rispetto a quello dei materiali - il flusso delle persone e delle attività

il flusso del personale e delle sottofasi di dettaglio del processo - la linea del tempo

che permette di separare le attività a valore aggiunto e quelle non a valore aggiunto

Schema attuativo VSM

Informazioni necessarie

- Definizione del flusso di valore da considerare grazie ad una analisi di stato (Current State MAP (CSM))

- Definizione degli attori coinvolti (persone, team, dipartimenti) nel flusso di valore (livello di lavoro)

- Definizione delle Competenze ed esperienze delle persone coinvolte nel flusso di valore

- Limiti al miglioramento: quali processi, interfacce e infrastrutture NON devono essere analizzati ne modificati.

Requisiti organizzativi

- I manager dell'organizzazione (non solo quelli che prendono parte all'attività di Value Stream Mapping) dovrebbero avere una conoscenza di base della Lean Manufacturing o Lean Production e la filosofia Kaizen - Miglioramento continuo, soprattutto sui tipi di inefficienze, orientamento del flusso, sistemi di pull, carico di lavoro/code, miglioramento continuo, ecc.

- Supporto della direzione nella disponibilità agli investimenti necessari nel miglioramento continuo dell'organizzazione

- Disponibilità da parte dei dirigenti nell'investire tempo di affiancamento e analisi volti al miglioramento continuo d'azienda.

- Disponibilità dei dipendenti a rendere trasparenti i propri processi di lavoro e, se necessario, a modificarli

Risultati attesi

- Comprensione comune dei processi rilevanti (processi a Valore) in azienda.

- Flusso dei processi a valore ben documentato, con metriche chiave per continuare misurare il miglioramento.

- Identificare opportunità di miglioramento, soprattutto tra le risorse coinvolte nei i processi

- Pianificazione dei cambiamenti nell'adozione di un nuovo BPR Business Process Reengineering organizzativo

Limiti, rischi, svantaggi

- Una mappatura che coinvolge troppe risorse rischia di divenire troppo vasta, rendendo il lavoro di mappatura troppo oneroso o irraggiungibile.

- I dirigenti spesso trovano troppo elevato l'impegno di tempo nel monitorare e mantenere allineato il lavoro sviluppato.

- Il lavoro di monitoraggio costante non viene pianificato e previsto, riducendosi a ritagli di tempo a causa di scarsa cultura organizzativa.

- L'implementazione delle misure pianificate, slitta o viene soppressa in seguito alle attività contingenti del quotidiano.

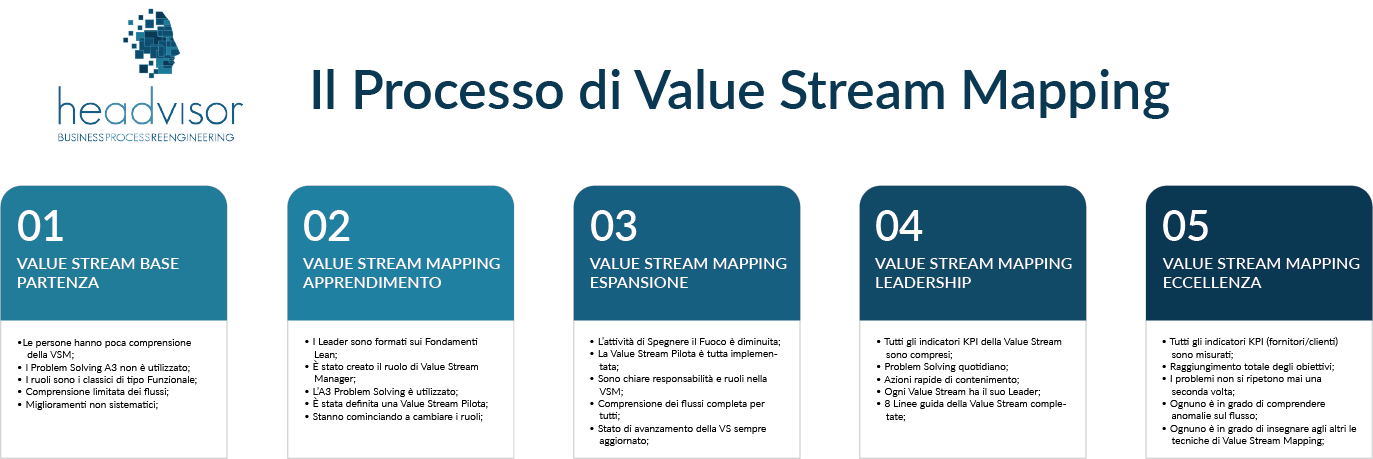

Il Processo di Value Stream Mapping

1. Value Stream Base: Partenza

- Le persone hanno poca comprensione della VSM;

- ll Problem Solving A3 non è utilizzato;

- I ruoli sono i classici di tipo Funzionale;

- Comprensione limitata dei flussi;

- Miglioramenti non sistematici;

2. Value Stream Mapping: Apprendimento

- I Leader sono formati sui Fondamenti Lean;

- È stato creato il ruolo di Value Stream Manager;

- L’A3 Problem Solving è utilizzato;

- È stata definita una Value Stream Pilota;

- Stanno cominciando a cambiare i ruoli;

3. Value Stream Mapping: Espansione

- L’attività di Spegnere il Fuoco è diminuita;

- La Value Stream Pilota è tutta implementata;

- Sono chiare responsabilità e ruoli nella VSM;

- Comprensione dei flussi completa per tutti;

- Stato di avanzamento della VS sempre aggiornato;

4. Value Stream Mapping: Leadership

- Tutti gli indicatori KPI della Value Stream sono compresi;

- Problem Solving quotidiano;

- Azioni rapide di contenimento;

- Ogni Value Stream ha il suo Leader;

- 8 Linee guida della Value Stream completate;

5. Value Stream Mapping: Eccellenza

- Tutti gli indicatori KPI (fornitori/clienti) sono misurati;

- Raggiungimento totale degli obiettivi;

- I problemi non si ripetono mai una seconda volta;

- Ognuno è in grado di comprendere anomalie sul flusso;

- Ognuno è in grado di insegnare agli altri le tecniche di Value Stream Mapping;

Definizione del flusso di valore

Il flusso di valore dovrebbe idealmente essere un flusso end-to-end, ovvero passare da soggetto a soggetto o da cliente a cliente. Il cliente può anche essere un cliente interno. In questo contesto, è necessario aver ben definito quale sarà la prima e l'ultima fase del processo.

Gemba Walk

Per capire veramente il flusso di valore, il team di mappatura percorre fisicamente il flusso di valore attraverso l'organizzazione, in un cosiddetto "Gemba Walk". "Gemba" - in giapponese significa "il luogo attuale" - può essere tradotto meglio come "sul posto" in questo contesto.

Eseguire il Gemba Walk significa come già spiegato che le informazioni sul processo produttivo per comprendere la mappa dei valori va eseguito nei reparti, facendo visita agli operatori, analizzando gli impianti, discutendo con i responsabili di reparto sul come e perchè vengano eseguite delle determinate operazioni.

Prima bozza di una Value Stream Map

In generale, per ogni fase devono essere raccolti i seguenti dati:

- Tempo di ciclo

- Tempo di attrezzaggio

- Dimensione lotto

- Numero operatori

- Numero di codici lavorati sulla macchina

- Unità di carico/scarico

- Difettosità

- Efficienza

Definizione Prima release della Value Stream Map

Se il team di mappatura è d'accordo su questa prima bozza di Value Stream Mapping, intraprende un'altra Gemba Walk attraverso l'organizzazione.

Il secondo passaggio viene utilizzato per controllare la carta provvisoria appena creata e per raccogliere ulteriori informazioni sul flusso di valore.

Ad esempio, è possibile chiedere informazioni sull'uso dei sistemi IT per identificare voci di dati duplicate. Nella seconda fase, tuttavia, è essenziale raccogliere le metriche per ciascun gruppo di processi.

Elaborare la Future State Map

Sicuramente nella raccolta dell'analisi della Current State MAP (CSM) non saranno mancati spunti e idee su come migliorare un determinato processo. I consulenti di navigata esperienza hanno modo di chiedere e comparare gli atteggiamenti produttivi con centinaia di aziende in cui hanno precedentemente lavorato.

Tuttavia è sempre fondamentale che il consulente rimanga staccato dal proprio bagaglio di esperienza finché l'analisi non è giunta al termine.

Pena la carenza di oggettività sul progetto in esame perché fuorviati da soggettive e frettolose soluzioni derivanti da altre strutture ( magari diversamente organizzate e con esigenze e funzionalità molto diverse).

Serve identificare tutti gli sprechi e rimodellare il flusso del processo.

Inizia finalmente la fase cruciale del BPR Business Process Reengineering , che darà inizio ad una rimodellazione dei ruoli e dell'organizzazione produttiva.

Strutturare un progetto di Transizione

Finalmente il nostro lavoro ha portato alla definizione di uno stato di avvio al progetto di innovazione. Le modifiche da apportare al processo produttivo sono state definite e ordinate per importanza.

Serve adesso iniziare dal ridiseganre i ruoli e la riorganizzazione delle responsabilità. Comprendere come saranno realizzate le modifiche di processo. Spesso in tal direzione può venir comodo eseguire una prototipazione funzionale denominata POC Proof of Concept al fine di testare in ambiente circoscritto e controllabile i benefici della soluzione adottata. Programmare tutte le misurazioni necessarie alla valutazione del progetto.

Come i consulenti Headvisor possono aiutarvi:

I progetti del flusso di valore vengono creati per apportare miglioramenti. L'analisi da sola non è sufficiente. Un flusso di valore viene costruito sul campo (Gemba), non alla scrivania.

Mappare il processo di progettazione del flusso di valore per un professionista è cosa relativamente semplice. La difficoltà vera sta nell'implementazione efficiente delle azioni correttive e nel riconoscere il reale impatto aziendale in termini di ROI (Return On Investment) o costi-benefici.

I Servizi che offriamo:

Contrariamente ai miglioramenti dei processi, la mappatura del flusso di valore viene normalmente eseguita grazie all'ausilio di consulenti esterni (Innovation Manager o Lean Manager) che sappiano rendere lineare l'organizzazione e schematizzarne il flusso di valore. La mappatura del flusso di valore è quindi considerata un metodo per lo sviluppo organizzativo.

Come operiamo:

- Incontro in loco di 3 giorni condotto da un moderatore esperto di Headvisor (facilitatore) per la mappatura del flusso di valore

- Rapporto dettagliato dei risultati e delle raccomandazioni

- Rappresentazione grafica dettagliata per illustrare il passaggio dallo stato effettivo a quello target

- Stima del ritorno sull'investimento (ROI) auspicabile dall'implementazione dei risultati VSM

Quali vantaggi apporteremo:

- Miglioramenti della produzione: determinazione della priorità e del maggiore impatto aziendale con indicazione del ROI da raggiungere

- Riduzione degli scarti: determinazione di tutte le cause di scarti o scarti nel flusso di lavoro corrente e visualizzazione delle opzioni per ridurre al minimo gli scarti

- Miglioramenti temporali: elenco di tutte le aree in cui è possibile ridurre i tempi di elaborazione e produttività, comprese le informazioni sul risparmio di tempo

- Miglioramento generale della qualità: definizione dell'intero output del flusso di lavoro per il possibile raggiungimento di miglioramenti della qualità

Considerazioni

Il Consulente Lean Production o l'Innovation Manager deve avere una profonda conoscenza della strategia Lean Production ed esperienza con la mappatura del flusso di valore (Value Stream Mapping).

La mappatura del flusso di valore è un'attività di gestione costante che deve continuamente essere svolta con pianificazioni ricorrenti.

Queste attività devono essere preparate e seguite di conseguenza. Un progetto di implementazione VSM è suddiviso nell'analisi della situazione attuale (Current State MAP (CSM)), nella descrizione dello stato obiettivo (Future State Map) e nella definizione delle misure di miglioramento (Measure).

Software per eseguire analisi di Value Stream Mapping

Microsoft Visio

Un software completo fornito da Microsoft

Visual Paradigm

Gratuito e on line

Smartdraw

1 settimana gratuita

Sia download windows che on line

A differenza degli altri genera automaticamente la somma dei tempi nella time line

LucidChart

Canone mensile

Creately

Prova gratuita versione base. Versione pro con canone mensile

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare