Metodo 8D Problem Solving

Di seguito abbiamo messo a disposizione 2 layout per il download dei modelli 8D a disposizione dell'impresa:

Modello 8D per il problem solving

Il modello 8D problem solving (8 discipline), è un approccio per il problem solving utilizzato soprattutto da ingegneri e tecnici del reparto qualità, che venne inizialmente adottato all'interno della Ford Motor Company.

Viene utilizzato soprattutto nel settore sanitario, alimentare e automobilistico.

Questo metodo permette di identificare, mitigare ed eliminare i problemi ricorrenti all'interno di un'organizzazione, migliorando i processi e, di conseguenza, la qualità del prodotto finale. Questa metodologia viene infatti utilizzata per il miglioramento del prodotto e dei processi e permette di correggere ed eliminare errori dalle cause sconosciute.

Il metodo 8D problem solving si basa sull'utilizzo di azioni correttive individuate tramite un'analisi statistica del problema, seguendo la logica del miglioramento continuo o del ciclo PDCA.

Inizialmente il metodo 8D problem solving comprendeva otto fasi ma, successivamente, è stata aggiunta un'ulteriore fase iniziale di pianificazione, arrivando ad ottenere il seguente schema:

- D0 – pianificazione: sviluppo di un piano per risolvere il problema e identificare i prerequisiti di analisi

- D1 – selezione del team: identificare e selezionare i membri del team più adatti all'analisi e risoluzione del problema

- D2 – definire e descrivere il problema: specificare il problema, identificare le "root causes" attraverso metodi come le 5 Whys e definirlo in termini oggettivi e misurabili.

- D3 – sviluppare un piano provvisorio, implementarlo e verificare le azioni intermedie: sviluppare un primo piano intermedio per isolare le attività colpite senza compromettere la qualità del processo o prodotto.

- D4 – determinare le cause principali del problema: identificare le diverse cause che hanno contribuito o provocato il verificarsi del problema attraverso discussioni e Brainstorming con il team

- D5 – scegliere e valutare le correzioni permanenti: attraverso analisi di concetto (POC Proof Of Concept) e prototipi verificare che le azioni correttive siano adeguate alla risoluzione del problema.

- D6 – implementare, monitorare e convalidare le azioni correttive: definire e attuare le azioni correttive decise e selezionate dall'analisi discusse col team.

- D7 – individuare e adottare azioni preventive: modificare i sistemi di gestione delle attività, i processi e le procedure per evitare che il problema possa nuovamente ripresentarsi o sviluppare soluzioni per monitorare i sintomi del problema quando si verificheranno nuovamente.

- D8 – Riconoscere e valutare il lavoro del team: ringraziare il team e l'organizzazione per gli sforzi compiuti per risolvere il problema, oltre che valutare i comportamenti proattivi e far tesoro degli atteggiamenti che hanno permesso il successo dell'operazione di mitigazione/risoluzione del problema

Gli 8 Step del Metodo 8D problem solving

D0 – Pianificazione: sviluppo di un piano per risolvere il problema e identificare i prerequisiti

Pianificare correttamente le attività da svolgere garantisce un risultato ottimale. Per questo è fondamentale iniziare il Metodo 8D preparando le informazioni necessarie:

- informazioni sul problema che si è presentato

- una lista di domande utili per il processo di brainstorming

- un'azione di emergenza per proteggere il cliente dagli effetti del problema

D1 – Selezione del team: identificare e selezionare i membri del team più adatti alla risoluzione del problema

Il team adatto alla risoluzione dei problemi è un team “cross-functional” ovvero i cui membri provengono da molte discipline e hanno skill differenti. Il team deve essere composto da:

- Tre persone esperte nei rispettivi argomenti: il prodotto/servizio, il processo e i dati. Questo metterà a disposizione degli altri membri del team un'approfondita conoscenza del contesto;

- Due membri del team capaci di utilizzare tecniche deduttive e tecniche divergenti per fare brainstorming;

- Ulteriori esperti in materia, che verranno coinvolti in vari momenti per assistere con il brainstorming, la raccolta dei dati e l'analisi.

La squadra richiede una preparazione adeguata, per esempio: se il problema da prendere in analisi è particolarmente tecnico e si presenta in produzione è inutile chiedere al personale di amministrazione di formare un team per iniziare il processo 8D problem solving.

Inoltre è necessario nominare un Leader del

- Il Leader è la persona che conosce il processo del

metodo 8D e può quindi guidare il team, attraverso tutte le fasi di risoluzione del problema. Il leader non deve essere il più informato sul problema che si sta studiando, ma deve essere l'esperto del processo di problem solving; - Lo sponsor è l'unica persona che può influenzare il cambiamento, concordando con la leadership aziendale e che può presentare i risultati.

D2 – Definire e descrivere il problema: specificare il problema, identificare le "root causes" (cause radice) attraverso il metodo 5 Perchè (5whys) e definirlo in termini quantificabili

L'obiettivo del metodo 8D è descrivere in modo chiaro il problema, utilizzando i dati noti ed inserendoli in categorie specifiche per confronti futuri. In questa fase è necessario raccogliere tutti i dati per definire il problema in termini oggettivi e numerici.

In questa fase è possibile utilizzare questi strumenti:

- 5 Whys

- Problem Statement

- Diagramma di affinità

- Diagramma Fishbone/Ishikawa

D3 – Sviluppare un piano provvisorio, implementare e verificare le azioni intermedie: sviluppare un primo piano intermedio per isolare le attività colpite senza compromettere la qualità del processo o del prodotto.

Nella fase introduttiva al Metodo 8D vengono proposte delle possibili attività di emergenza per evitare che il cliente subisca gli effetti del problema.

In questa fase il team determina quali soluzioni di emergenza possono essere implementate a tutela del cliente. Determinata la soluzione di emergenza migliore viene prima testata per poi essere finalmente implementata.

D4 – Determinare le cause principali del problema: identificare le cause che hanno provocato il verificarsi del problema attraverso il brainstorming con il team

Le principali cause del problema devono essere identificate per poter essere corrette a risoluzione del problema affrontato. La definizione delle cause principali sono effettuata tramite uno o più brainstorming basati sui dati raccolti nella fase D2. Le attività da svolgere sono:

- Brainstorming per determinare le cause principali

- Analisi e verifica delle potenziali root causes individuate

- Esaminare il diagramma di flusso del processo per individuare la causa principale

D5 – Scegliere e valutare le correzioni permanenti: attraverso prototipi verificare che le azioni correttive risolveranno il problema

Una volta identificata la causa principale è necessario scegliere e valutare potenziali soluzioni.

Il prototipo è lo strumento che permette di testare le potenziali soluzioni su piccola scala, prima di implementarle nel processo interessato. Le attività da svolgere nella fase D5 sono:

- Stabilire i criteri di accettazione delle potenziali soluzioni

- Eseguire una valutazione del rischio FMEA per valutare tutte le potenziali soluzioni individuate

- Sulla base delle valutazioni del rischio effettuare una scelta equilibrata

- Selezionare la miglior soluzione e verificarla prima attraverso un prototipo funzionale.

D6 – Implementare, monitorare e convalidare le azioni correttive: definire e attuare le azioni correttive selezionate

Per implementare con successo una soluzione permanente è necessario pianificare adeguatamente e monitorare in modo costante la soluzione scelta. Le attività da svolgere in questa fase sono:

- Sviluppare un piano per l'attuazione della soluzione.

- Comunicare il piano di attuazione a tutte le parti interessate.

- Convalidare i miglioramenti mediante misurazione tramite KPI Key Performance Indicators e KRI Key Risk Indicator

D7 – Individuare e adottare azioni preventive: modificare i sistemi di gestione delle attività, i processi e le procedure per evitare che il problema si presenti nuovamente o sviluppare soluzioni per monitorare i sintomi del problema quando si verificheranno nuovamente

Questa fase offre l'opportunità di preservare e condividere le conoscenze, prevenire i problemi futuri e formare il personale.

Le attività da svolgere in questa fase sono:

- Esaminare prodotti e processi simili per la prevenzione dei problemi

- Sviluppare/aggiornare procedure e istruzioni di lavoro per la prevenzione dei sistemi

- Creare nuovi standard di lavoro

D8 – Valutare e Congratularsi con il team: Serve comprendere e valutare il modo operativo svolto dal team, oltre che a ringraziarlo per gli sforzi compiuti al fine di risolvere il problema

Il lavoro non è finito: il team deve sviluppare un atteggiamento critico oltre a essere premiato per il successo raggiunto. Riconoscere gli sforzi sia del team che dei singoli permette di consolidare il valore del metodo 8D problem solving.

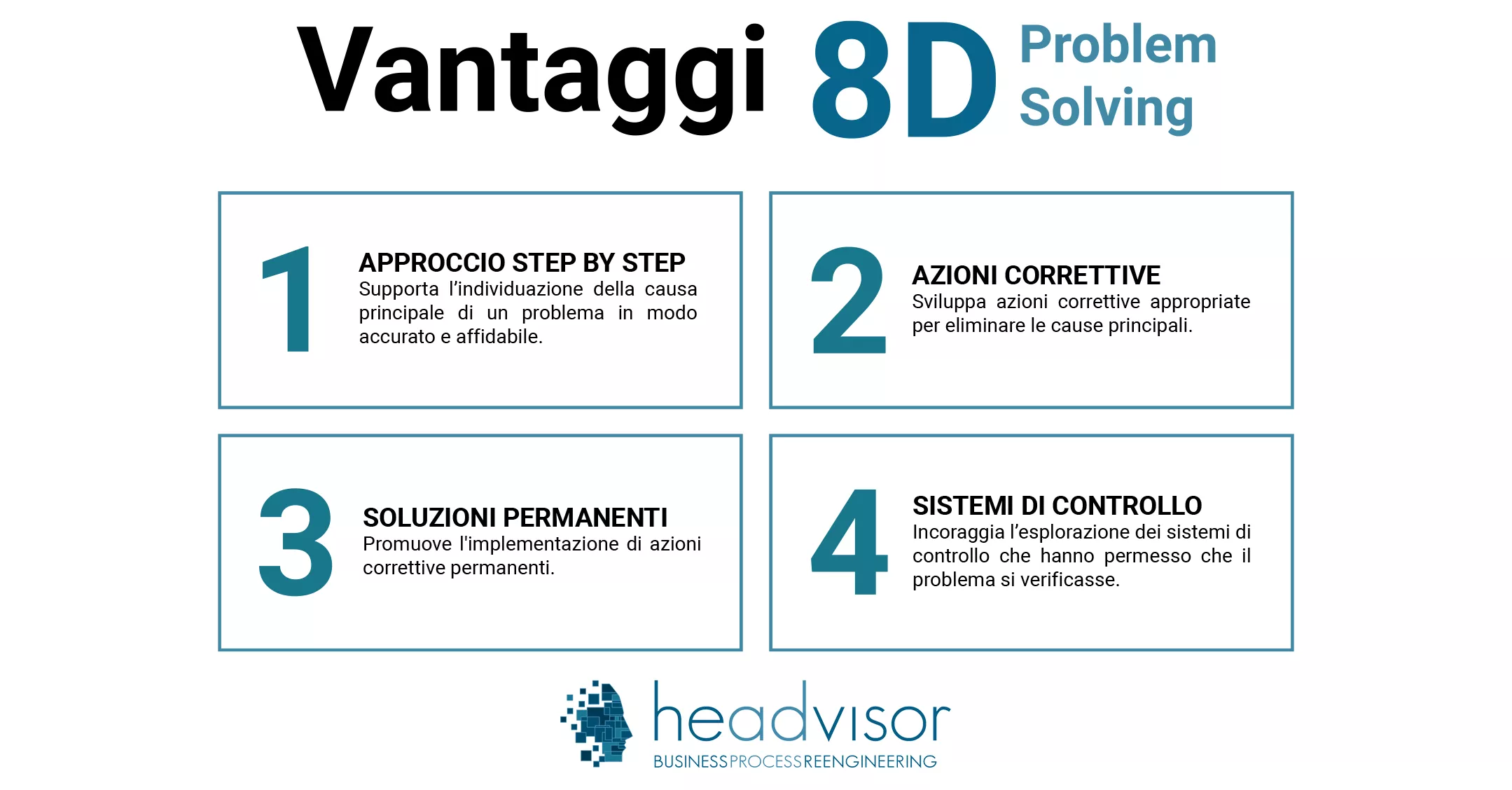

I vantaggi del metodo 8D problem solving

La metodologia 8D offre numerosi benefici, tra cui l'efficacia nell'individuare le principali cause del problema, la formulazione di azioni adeguate per eliminare tali cause e l'implementazione di un'azione correttiva permanente.

Inoltre, l'approccio al Metodo 8D consente di esplorare i sistemi di monitoraggio che hanno permesso che il problema si manifestasse. L'obiettivo dello studio dell'Escape Point è quello di potenziare la capacità del Sistema di Controllo nel rilevare il malfunzionamento o la causa nel caso si verifichi nuovamente.

8D e Problem Solving nell'Automotive

Specificità della gestione del processo 8D e del Problem Solving nel business Automotive

Riprendiamo la nostra riflessione sul metodo 8D, integrandola con uno sguardo specifico su come il settore Automotive applica e declina questo approccio strutturato alla risoluzione dei problemi.

Nel contesto automobilistico, l’intero processo di problem solving è guidato da ciò che il Cliente richiede nei documenti contrattuali, come il Supplier Quality Agreement o specifiche tecniche personalizzate, spesso racchiuse nei CSR (Customer Specific Requirements), ovvero le richieste dettagliate del Cliente.

Questi requisiti, frequentemente pubblici per i principali costruttori, possono includere:

- L’uso obbligatorio di moduli 8D specifici e piattaforme digitali per la gestione delle Non Conformità;

- Tempistiche specifiche per le prese in carico e risposte ai reclami, come ad esempio:

- Invio del report iniziale (con i primi 3 step completati) entro 24 ore;

- Completamento fino al punto 5 entro 48 ore;

- Conclusione dell’intero processo 8D entro 5–10 giorni;

- Procedure di escalation in caso di problemi critici non risolti nei tempi stabiliti;

- Sistemi di penalizzazione e controlli più severi a carico del fornitore, proporzionali alla gravità del problema e al potenziale impatto sul prodotto finale o sulla sicurezza.

Tra le misure di contenimento che i clienti possono attivare sono:

- CSL1 – Livello 1: Controllo rinforzato tipicamente al 100% eseguito internamente dal fornitore in aree dedicate e segregate spesso seguito da ulteriori verifiche presso il magazzino del cliente tramite terze parti , tipicamente con durata di 5 settimane

- CSL2 – Livello 2: Livello di controllo ulteriormente rinforzato che potrebbe prevedere l'attivazione di un provider qualificato dal cliente stesso per l' esecuzione dei controlli

- NBH – New Business Holder: Sospensione temporanea dall'assegnazione di nuovi progetti spesso accompagnata da audit approfonditi sui processi aziendali del fornitore sino ai processi di Progettazione.

Oltre a queste procedure, i clienti automotive valutano le performance dei fornitori tramite le così dette Score Card ovvero pannelli di valutazione, che tengono conto di svariati indicatori, come per esempio i PPM o le percentuali di Nc , le tempistiche di risposta alle NC, l'impatto lato cliente dei problemi. Normalmente questa valutazione riguarda anche le problematiche di servizio (tempistiche di consegna e ritardi o viaggi straordinari).

A fronte della valutazione che dovrebbe essere come minimo a cadenza annuale, può essere richiesto al fornitore un piano di miglioramento basato sul metodo 8D.

Dove si applica il metodo 8D?

Nel mondo Automotive, l’uso della metodologia 8D è una prassi obbligatoria, non solo per reclami esterni (tecnici, funzionali o logistici), ma anche per la gestione di:

- Non Conformità interne di prodotto o di processo;

- Non Conformità di sistema;

- Deviazioni e richieste di deroga.

Strumenti come il WCM (World Class Manufacturing) raccomandano l’adozione del metodo anche in altri ambiti, tra cui:

- Analisi dei guasti impianto e interventi di manutenzione straordinaria;

- Investigazione di infortuni o quasi incidenti;

- Gestione di eventi ambientali critici.

Questo conferma come l’approccio 8D, sviluppato inizialmente nell’ambito Automotive, si sia diffuso come best practice anche in altri settori produttivi grazie alla sua efficacia.

Il metodo 8D permette infatti di affrontare le non conformità con un processo strutturato che migliora la qualità, rafforza la soddisfazione del cliente e guida il miglioramento continuo tramite la ricerca delle cause, la definizione di azioni correttive e la verifica dell’efficacia.

È sempre obbligatorio compilare un report 8D?

Nel caso di reclami da parte del Cliente o richieste di deroga, è obbligatorio seguire tutti gli step del metodo 8D in forma completa e documentata, spesso utilizzando direttamente i modelli forniti dal Cliente o tramite i webportal o Cloud dedicati.

Per quanto riguarda le non conformità interne, è possibile adottare versioni semplificate del metodo, basate sul ciclo PDCA.

Nel caso di non conformità rilevate dagli enti di certificazione durante gli audit IATF, la gestione deve essere effettuata obbligatoriamente attraverso il sistema informatico CARA.

Pensi che una formazione pratica sull’8D Problem Solving possa fare la differenza in azienda?

Scrivici per maggiori info

Bruno Bonera

Operations & Quality Manager

Quality Manager con circa 20 anni di esperienza in 4 organizzazioni, nell’ambito di:

- Certificazioni ISO (9001, 14001, IATF, EN9100)

- Quality Key Account per FCA , Iveco , CNH

- Metodologie 8d, SPC , FMEA, PPAP, APQP, MSA, WCM, Continuous improvement, Project Management

- Progetti Lean, audit di 1a e 2a parte, mappatura processi e implementazione ERP / Eccellenza Operativa

Stefano Patelli

Co-Founder e Direttore Operativo di Polo Innovativo srl

Innovation Manager, Consulente e aziendalista in materia di strategia industriale volti alla Digitalizzazione e innovazione dei processi industriali e aziendali. Progettazione e analisi di database complessi, analisi degli strumenti d'impresa BI e System integration gli strumenti di uso più frequente.

8D Problem Solving: argomenti correlati:

- DMAIC: le 5 fasi della Lean Six Sigma applicata

- PDCA

- Brainstorming, le idee nella forza del team

- Problem Solving

- Project management: come migliorare la gestione dei progetti

- Il Metodo Lean Six Sigma

- Diagramma di Ishikawa Lean Production: Il diagramma causa effetto, le 5M e i 5Whys

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Core Tools Automotive: l’importanza degli strumenti “Core”

Core tools automotive: gli strumenti chiave da conoscere per lavorare come controller, project manager e dirigenti nel settore automotive.... [Continua a Leggere]

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare